【經典回顧】“淬火-快速配分(Q&FP)”工藝和熱成型過程的完美結合

2020-08-31 來源: Goal Science

淬火-配分(Quenching and Partitioning, Q&P)工藝是先進高強鋼的經典熱處理工藝,其主要利用回火過程中碳元素從馬氏體向奧氏體中的配分來穩定奧氏體。在拉伸過程中,富碳的奧氏體轉變為馬氏體,誘發TRIP效應(TRansformation-Induced Plasticity, TRIP),實現高強高韌。在回火過程中,碳原子存在兩種行為:配分到奧氏體中或者在馬氏體中聚集形成碳化物。因此,Q&P鋼中通常添加Si元素抑制回火過程中碳化物的形成,使更多的碳原子配分到奧氏體中。如果通過合金設計將馬氏體轉變溫度(Ms溫度)提高,使得先形成的馬氏體在較高溫度下發生自回火,則碳配分就可以在冷卻過程中完成,大大簡化工藝,即一步Q&P思想。

熱成型過程是將熱成型鋼加熱到奧氏體單相區進行奧氏體化,隨后放入模具中成型冷卻,形成馬氏體。一步Q&P工藝和熱成型過程存在諸多相似性,通過合理的設計尋求兩者的結合,在熱成型鋼中引入少量殘余奧氏體,將有利于進一步提高熱成型鋼的力學性能。

本工作中,研究人員基于Ms溫度的計算對合金成分進行了重新設計,并提出了“淬火-快速配分(Quenching & Flash-Partitioning, Q&FP)”的概念,在不改變原熱成型工藝的情況下,利用冷卻過程中碳元素的快速動態配分來穩定奧氏體,實現了“淬火-快速配分”工藝和熱成型過程的完美結合。Q&FP鋼的成分為Fe-0.25C-0.24Mn-1.53Si (wt.%),計算得到的Ms溫度為410℃。由于高的Ms溫度和Si元素的添加,冷卻過程中,碳原子在3.0s內(從Ms溫度冷卻到300℃的時間)就發生了充分地配分,在室溫得到了~7.0%體積分數的薄膜狀奧氏體。奧氏體在變形過程中發生連續轉變,極大地提高了材料的強度和塑性。Q&FP鋼的抗拉強度為1660MPa,總延伸率為10.5%,其綜合力學性能優于普通的熱成型鋼。此工作以“Quenching and flash-partitioning enables austenite stabilization during press-hardening processing”為題于2019年發表在期刊Scripta Materialia,通訊作者為東北大學教授、育材堂(蘇州)材料科技有限公司董事長&首席科學家易紅亮,一作為東北大學才賀龍。

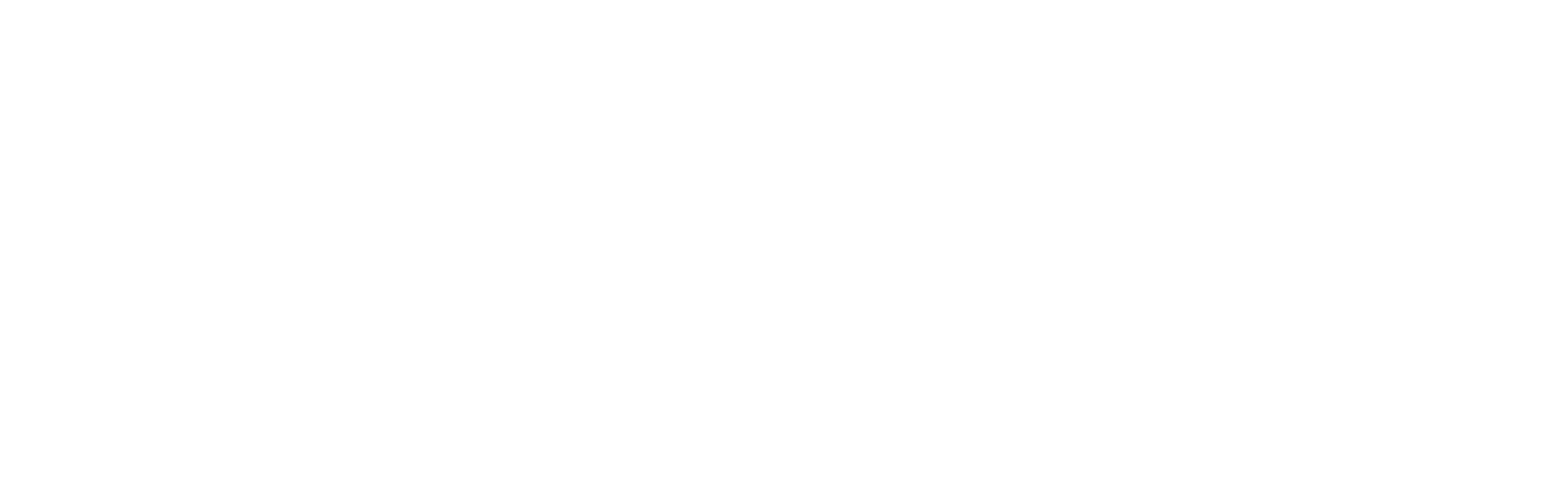

除了設計的Q&FP鋼外,MART和MART-Si兩種鋼用來和Q&FP鋼進行對比。其中MART鋼的Ms溫度和Q&FP鋼相似,但是不含Si;MART-Si中含Si,且Mn含量很高,Ms溫度相對較低。三種鋼的成分及相變溫度如表1所示。

表1 化學成分及相變溫度

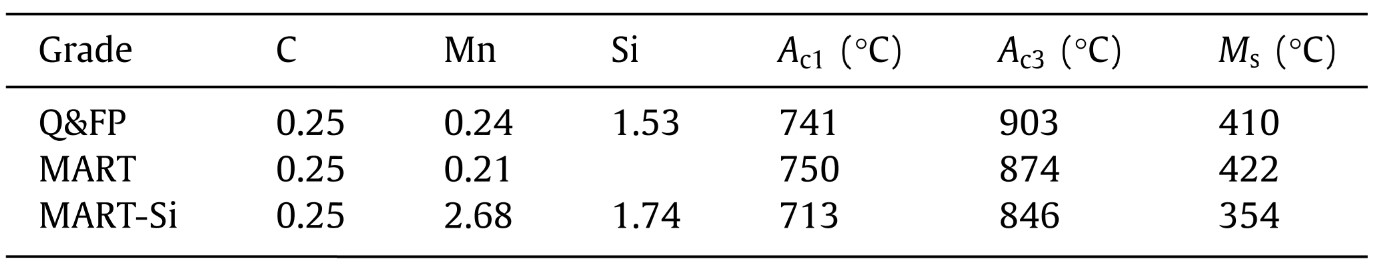

MART和Q&FP鋼的奧氏體化工藝為930℃/5min,MART-Si鋼的奧氏體化工藝為900℃/5min。奧氏體化完成后,將樣品從爐子轉移到成型模具用時~7.0s,馬氏體相變前的冷卻速率為~100℃/s,具體的熱處理溫度曲線如圖1所示。

圖1 熱成型過程中板材表面溫度隨時間的變化

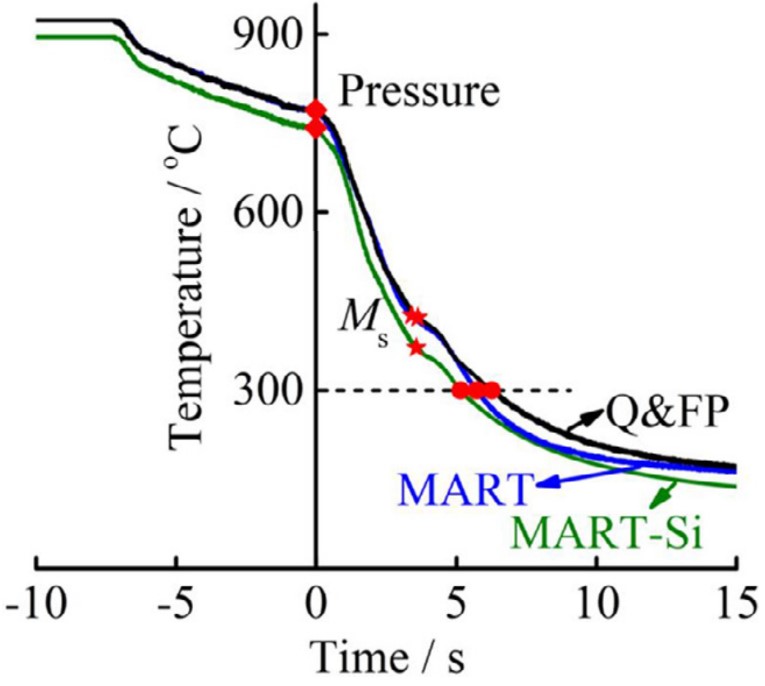

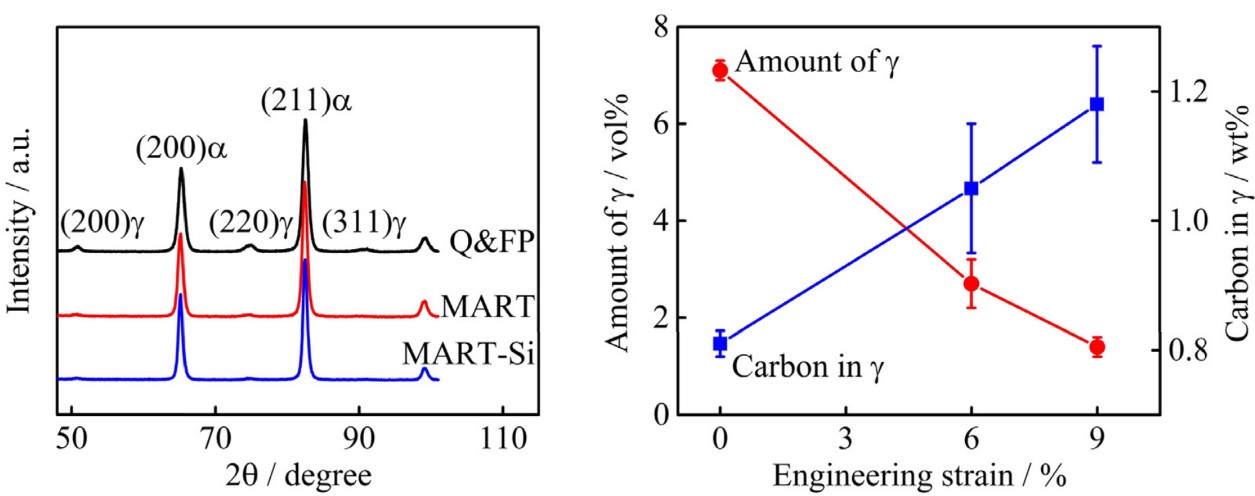

奧氏體化后三種鋼的原奧晶粒尺寸相似,為~12μm。熱成型完成后,Q&FP鋼中觀察到了厚度~20nm的奧氏體薄膜(圖2 (c, d)),而在MART和MART-Si鋼中沒有觀察到奧氏體的存在。MART鋼中存在大量棒狀碳化物(圖2 (e)),而Q&FP鋼和MART-Si鋼的碳化物較少。首先對比Q&FP鋼和MART-Si鋼,兩者中的碳化物都較少,但是由于MART-Si鋼的Ms溫度低,碳原子的擴散距離有限,只有極少量的奧氏體穩定下來(圖4 XRD結果)。MART鋼的Ms溫度雖然很高,但是大部分的碳原子“浪費”形成了碳化物。

圖2 熱成型后的組織表征。(a)Q&FP鋼的SEM表征;(b)MART-Si鋼的SEM表征;(c, d)Q&FP鋼的明場和暗場像;(e)MART的明場像;(f)MART-Si的明場像

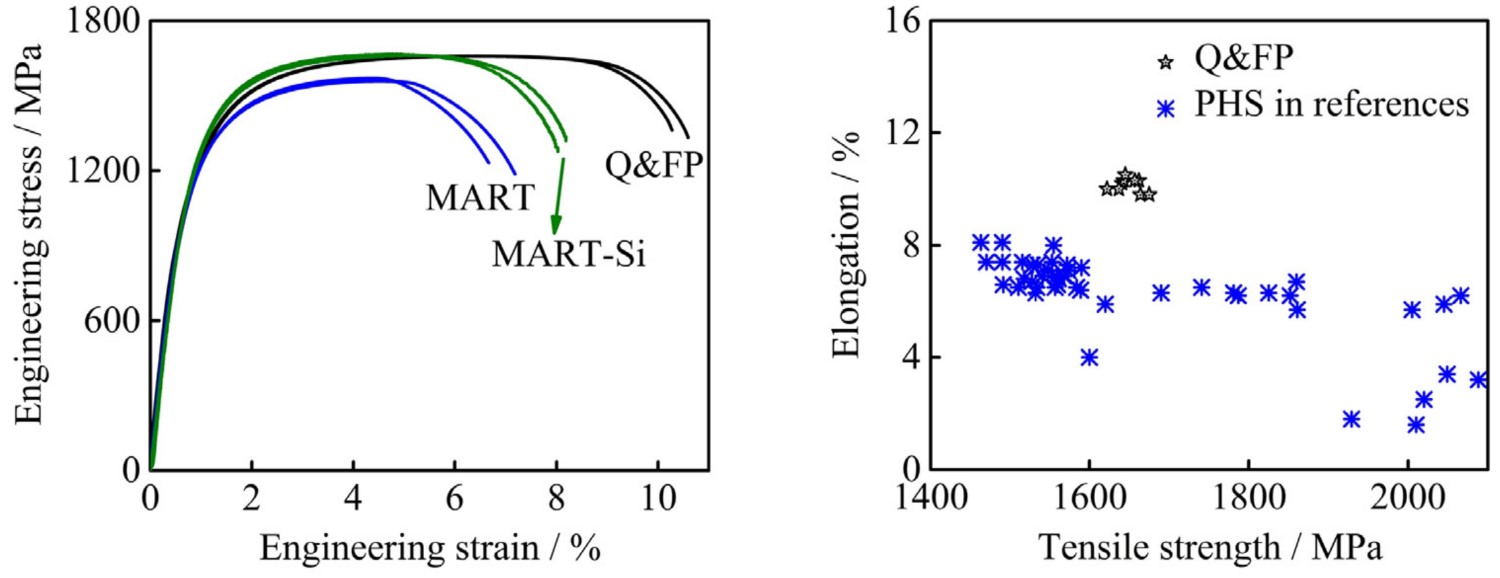

含Si的Q&FP鋼和MART-Si鋼強度的提高是由于Si元素的固溶強化作用,同時殘余奧氏體的存在使得Q&FP鋼的延伸率達到了10.5%。

圖3 熱成型后(a)應力應變曲線;(b)性能比較

在快速配分過程中,先形成的馬氏體周圍的奧氏體中碳的富集程度會更高;而后形成的馬氏體周圍的奧氏體碳的富集程度相對較低(此時的配分溫度低),因此奧氏體薄膜中的碳濃度是不均勻的。在變形過程中,含碳量低的奧氏體穩定性較低,先發生轉變;含碳量高的奧氏體在拉伸后期發生轉變,表現為拉伸過程中奧氏體含量降低,而奧氏體中的碳含量升高,如圖4(b)所示。

圖4 熱成型后(a)三種鋼的XRD花樣;(b)Q&FP鋼中奧氏體含量和奧氏體中碳含量隨應變的變化趨勢

本工作設計的Q&FP鋼通過提高Ms溫度和添加Si元素,在降低Mn元素的情況下提高了奧氏體的含量。奧氏體中碳元素的不均勻分布,使得其在變形過程中發生連續轉變,極大地提高了材料的強度(1660MPa)和塑性(總延伸率10.5%),有望在碰撞過程中展現出更好的能量吸收和延遲失效的能力。

歡迎留言,材料科學的進步,需要您的發聲!

原文鏈接:

微信公眾號:Goal Science

投稿郵箱:wechat@gs-metals.com

投稿微信:GSmaterial