中錳鋼奧氏體逆轉(zhuǎn)變機(jī)制──切變?擴(kuò)散?

2020-10-29 來(lái)源: Goal Science

中錳鋼,作為第三代先進(jìn)高強(qiáng)鋼,因其優(yōu)異的綜合力學(xué)性能而受到工業(yè)界和學(xué)術(shù)界的廣泛關(guān)注。中錳鋼室溫下的組織一般為超細(xì)晶的鐵素體+殘余奧氏體,其中亞穩(wěn)的殘余奧氏體是其力學(xué)性能提升的關(guān)鍵。因此,對(duì)中錳鋼中奧氏體的全方位研究顯得尤為重要。然而,學(xué)術(shù)界對(duì)于中錳鋼中奧氏體逆轉(zhuǎn)變的機(jī)制卻關(guān)注甚少。一般來(lái)說(shuō),馬氏體向奧氏體的轉(zhuǎn)變可分為切變型和重構(gòu)型兩種。重構(gòu)型相變一般依賴于原子的擴(kuò)散和重組。而切變型相變則主要通過(guò)原子的協(xié)調(diào)運(yùn)動(dòng)進(jìn)行,不需要原子的擴(kuò)散。母相中的位錯(cuò)會(huì)阻礙界面移動(dòng),進(jìn)而影響切變型相變的進(jìn)行,此種現(xiàn)象被稱為“機(jī)械穩(wěn)定化”,是區(qū)分切變型和重構(gòu)型相變的關(guān)鍵指標(biāo)。

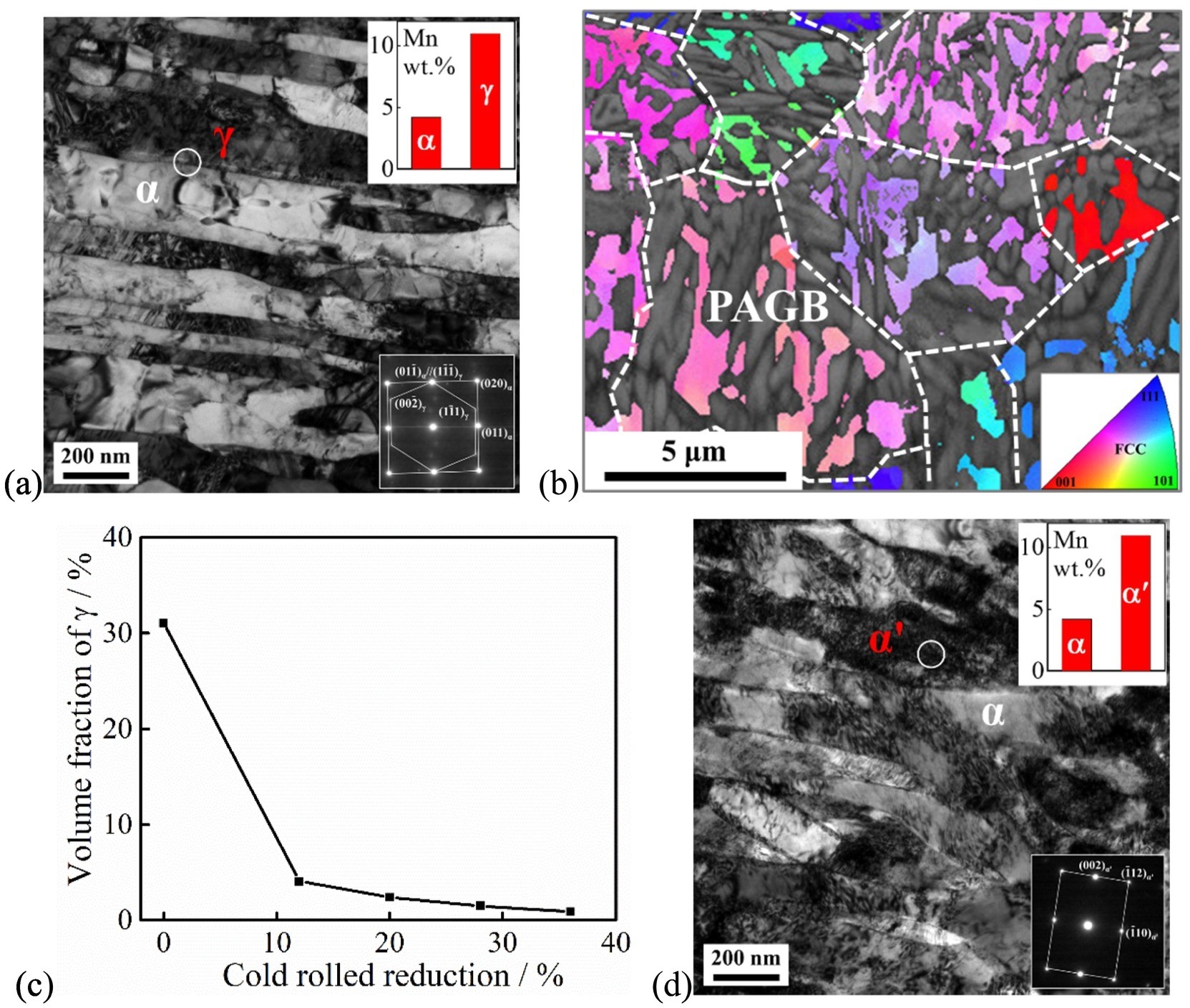

本工作中,研究人員對(duì)化學(xué)成分為0.28C-6.22Mn-1.57Si(wt.%)的中錳鋼進(jìn)行不同壓下量的冷軋?zhí)幚砗螅?℃/s、10℃/s、50℃/s的加熱速度升溫到不同溫度,進(jìn)而表征加熱過(guò)程中奧氏體體積分?jǐn)?shù)的演變。研究人員發(fā)現(xiàn)加熱過(guò)程中奧氏體相變分為兩個(gè)階段:(1)300-500℃,生成的奧氏體體積分?jǐn)?shù)不隨加熱速度發(fā)生變化,且冷軋壓下量越大,此階段生成的奧氏體量越少;(2)>500℃,加熱速度越快,生成的奧氏體量越少,說(shuō)明此階段相變時(shí)間影響奧氏體相變的進(jìn)程。通過(guò)進(jìn)一步的組織表征和熱力學(xué)計(jì)算分析,研究人員得出結(jié)論:第一階段為切變型奧氏體相變,第二階段為擴(kuò)散控制的重構(gòu)型奧氏體相變。此工作以“Reverse transformation frommartensite into austenite in a medium-Mn steel”為題于2019年發(fā)表在期刊Scripta Materialia,通訊作者為東北大學(xué)易紅亮教授,一作為東北大學(xué)博士研究生楊達(dá)朋。

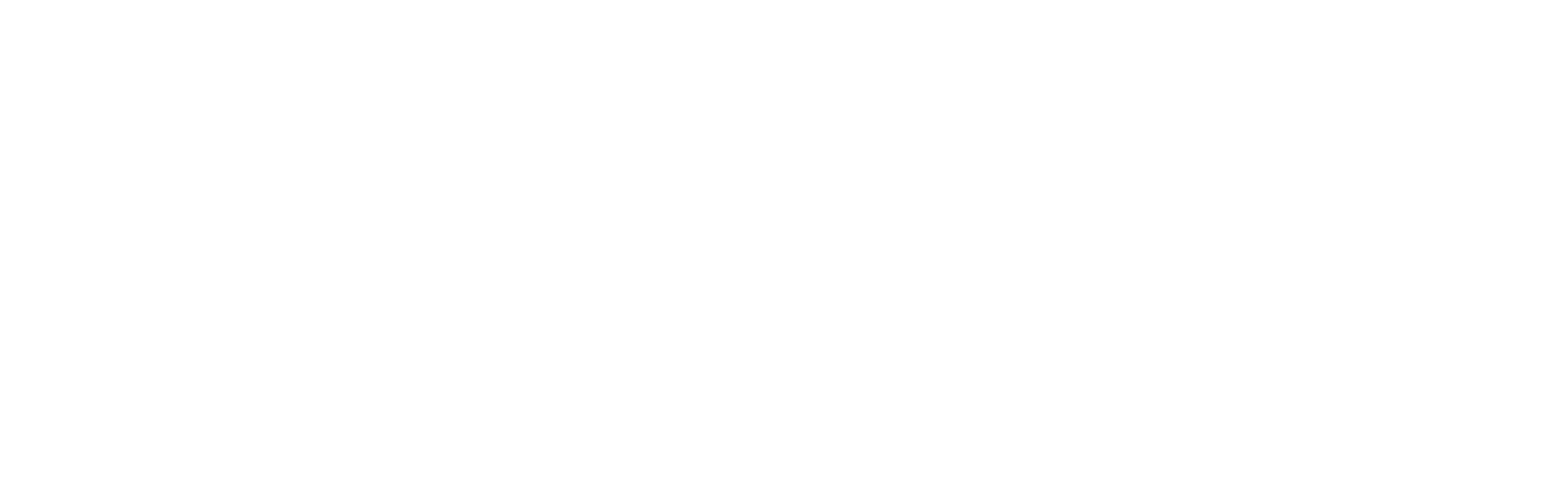

中錳鋼在冷軋前進(jìn)行了軟化退火(620℃/10h),退火后的組織如圖1(a, b)所示,由板條狀鐵素體+奧氏體組成,且鐵素體和奧氏體之間發(fā)生了強(qiáng)烈的碳錳配分。冷軋后,奧氏體的體積分?jǐn)?shù)急劇下降,12%壓下量樣品(12CR)的奧氏體含量為4.1%,36%壓下量樣品(36CR)的奧氏體含量為0.9%,如圖1(c, d)所示。在隨后的加熱過(guò)程中,奧氏體將優(yōu)先從富碳富錳的新生馬氏體區(qū)域處形成。

圖1 軟化退火和冷軋過(guò)程中的組織演變。軟化退火后的(a)TEM表征和(b)奧氏體取向圖。(c)冷軋過(guò)程中奧氏體體積分?jǐn)?shù)的演變。(d)12%壓下量樣品的TEM表征。

不同加熱速率、不同階段奧氏體的體積分?jǐn)?shù)如圖2所示。10℃/s加熱條件下,12CR和36CR樣品均在300℃時(shí)開始生成奧氏體,且加熱過(guò)程中的奧氏體轉(zhuǎn)變可分為兩個(gè)階段:(1)300-500℃;(2)>500℃。第一階段,生成的奧氏體體積分?jǐn)?shù)恒定,不受加熱速率的影響,且冷軋壓下量與生成的奧氏體量成負(fù)相關(guān),即切變型相變中所謂的“機(jī)械穩(wěn)定化”。第二階段,加熱速率,即整體的相變時(shí)間影響奧氏體生成量。因此,第一階段為切變型奧氏體相變,第二階段為重構(gòu)型奧氏體相變。

圖2 (a)10℃/s連續(xù)加熱過(guò)程中12CR和36CR樣品中奧氏體體積分?jǐn)?shù)的變化。(b)12CR和(c)36CR樣品在不同加熱速率下、不同階段奧氏體的體積分?jǐn)?shù)。注:本工作采用XRD對(duì)殘余奧氏體體積分?jǐn)?shù)進(jìn)行表征。

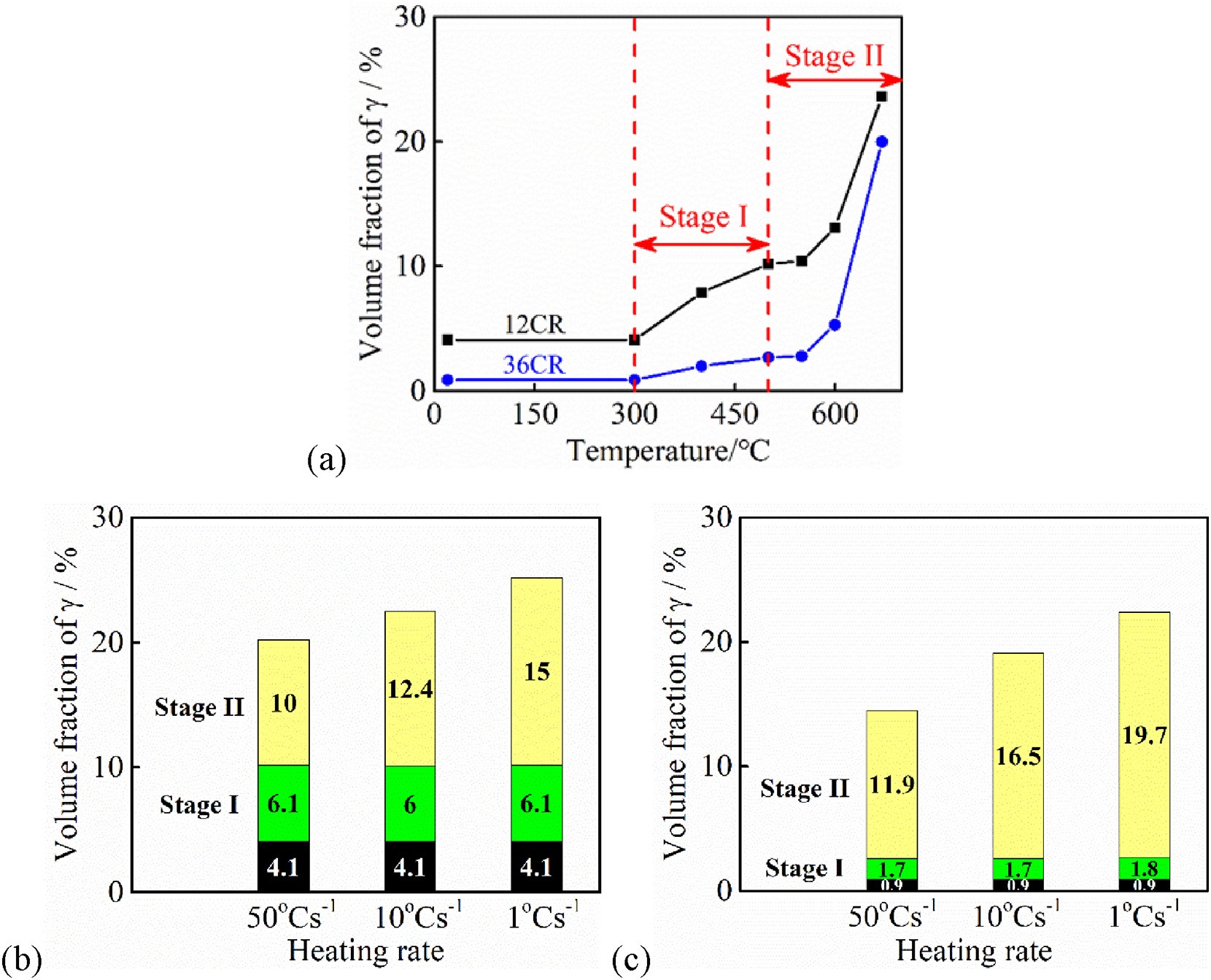

12CR樣品以10℃/s加熱到500℃,生成的奧氏體為板條狀,且與周圍的馬氏體保持K-S位相關(guān)系。由于奧氏體記憶效應(yīng),在一個(gè)原奧晶粒內(nèi)生成的逆轉(zhuǎn)變奧氏體取向相同,如圖3(b)。第二階段(670℃)生成的奧氏體顆粒取向隨機(jī)(圖3(d, f)),且奧氏體的形貌呈球狀(globular shape),這些特征表明第二階段奧氏體相變?yōu)橹貥?gòu)型。

圖3 12CR樣品10℃/s加熱到(a, b)500℃和(c, d)670℃后的TEM表征(a, c)和奧氏體取向圖(b, d)。36CR樣品10℃/s加熱到670℃后的TEM表征(e)和奧氏體取向圖(f)。

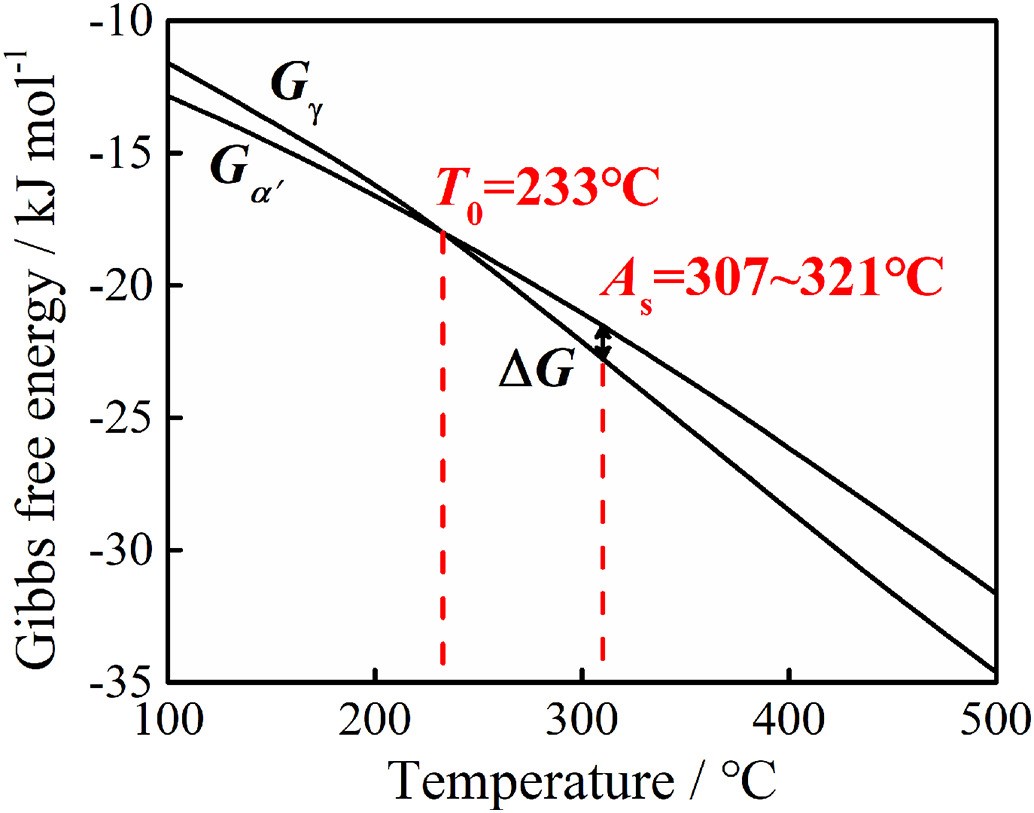

考慮到馬氏體和奧氏體兩相的自由能變化以及冷軋馬氏體中位錯(cuò)強(qiáng)化和固溶強(qiáng)化對(duì)界面運(yùn)動(dòng)的阻力,計(jì)算得到的12R樣品切變型奧氏體相變的開始溫度為307-321℃,和實(shí)驗(yàn)測(cè)得的~300℃基本吻合,從側(cè)面證實(shí)了在低溫區(qū)間發(fā)生切變型奧氏體相變的可能性。

圖4 馬氏體和奧氏體的吉布斯自由能隨溫度的變化。T0:奧氏體和馬氏體自由能相等的溫度;As:奧氏體相變開始溫度。

本工作探究了冷軋中錳鋼在加熱過(guò)程中不同溫度區(qū)間下奧氏體相變機(jī)制的變化,并通過(guò)組織表征和熱力學(xué)理論進(jìn)行了證實(shí),拓寬了我們對(duì)奧氏體逆轉(zhuǎn)變行為的理解,有望指導(dǎo)中錳鋼的工業(yè)生產(chǎn),進(jìn)一步優(yōu)化中錳鋼的機(jī)械性能。

歡迎留言,材料科學(xué)的進(jìn)步,需要您的發(fā)聲!

原文鏈接:

微信公眾號(hào):Goal Science

投稿郵箱:wechat@gs-metals.com

投稿微信:GSmaterial