新發(fā)現(xiàn):"深冷-退火"工藝促進(jìn)奧氏體再結(jié)晶

2021-02-02 來(lái)源:Goal Science

超因瓦合金(Fe-32Ni-5Co)由于其極低的熱膨脹系數(shù),廣泛應(yīng)用于半導(dǎo)體制造儀器和光刻儀器的結(jié)構(gòu)件中。隨著半導(dǎo)體技術(shù)的快速發(fā)展,對(duì)半導(dǎo)體制造儀器大型化的需求不斷增強(qiáng),因此需要制備大尺寸超因瓦合金。然而,大尺寸構(gòu)件在鑄造凝固過(guò)程中會(huì)形成沿<100>方向的粗大柱狀?yuàn)W氏體晶粒,導(dǎo)致其力學(xué)性能無(wú)法滿足需求,而且大尺寸鑄造材料無(wú)法通過(guò)軋制后再結(jié)晶的方式來(lái)消除織構(gòu)。因此,通過(guò)設(shè)計(jì)熱處理工藝,運(yùn)用相變特征提供再結(jié)晶驅(qū)動(dòng)力從而消除織構(gòu)、優(yōu)化其力學(xué)性能,對(duì)大型半導(dǎo)體制造儀器的量產(chǎn)化具有重大意義。

近日,東京工業(yè)大學(xué)Nobuo Nakada教授團(tuán)隊(duì)通過(guò)利用高合金體系中奧氏體的“馬氏體型逆相變”這一特性,設(shè)計(jì)了新型的深冷-退火的熱處理工藝,利用兩次馬氏體型相變(深冷過(guò)程中的馬氏體相變+加熱過(guò)程中的奧氏體逆轉(zhuǎn)變)產(chǎn)生的大量位錯(cuò)來(lái)提供再結(jié)晶驅(qū)動(dòng)力從而消除織構(gòu),并對(duì)此靜態(tài)再結(jié)晶及退火孿晶的形成機(jī)制進(jìn)行了深入研究。相關(guān)成果以“Mechanism of austenite recrystallization induced by martensitic reversion in super invar cast alloy”為題發(fā)表在期刊Materialia,文章第一作者為東京工業(yè)大學(xué)碩士生包睿。

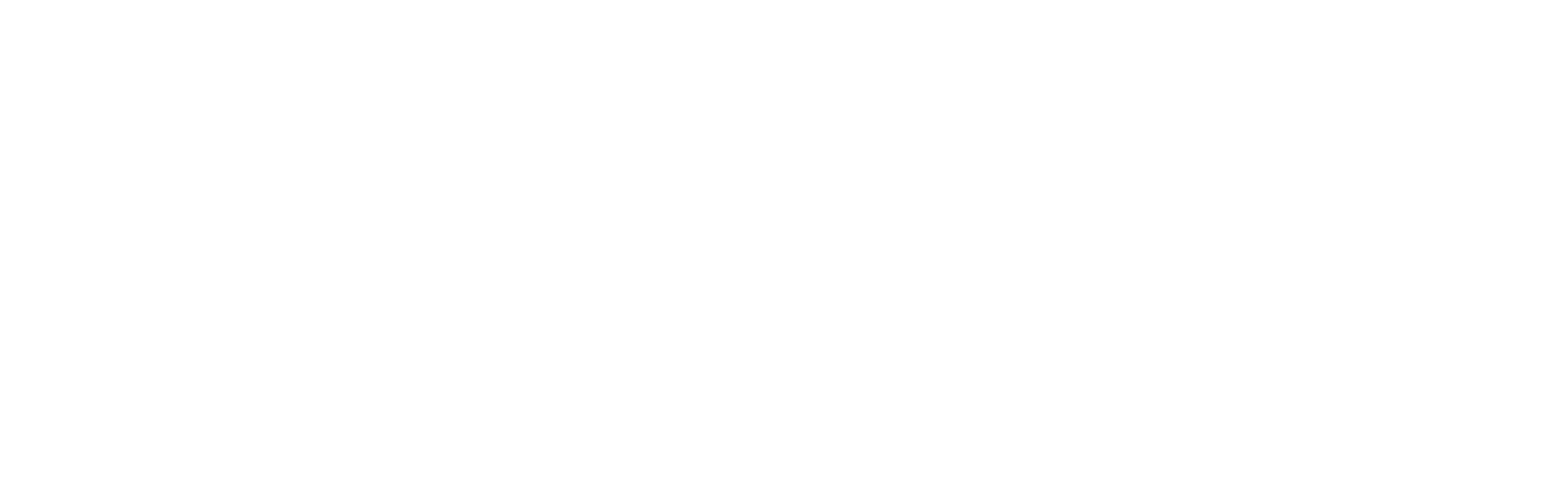

將超因瓦合金鑄造件通過(guò)深冷-退火的熱處理工藝后,粗大的柱狀組織在經(jīng)過(guò)靜態(tài)再結(jié)晶后轉(zhuǎn)變?yōu)榧?xì)小的等軸晶粒,如圖1所示。

圖1 深冷-退火熱處理工藝及組織演變。在TA=1173K熱處理前(a)和熱處理后(b)鑄造件橫截面的微觀組織。

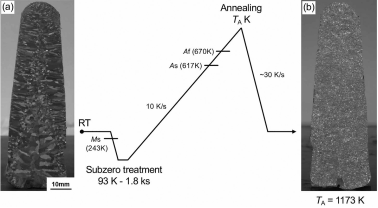

圖2為熱處理工藝各個(gè)階段組織的EBSD表征。由于鑄造件中存在枝晶偏析,深冷后馬氏體相變集中發(fā)生在Ni含量較低的枝晶組織中,從而導(dǎo)致熱處理后形成兩種不同特征的奧氏體單相組織:高位錯(cuò)密度的逆轉(zhuǎn)變奧氏體和低位錯(cuò)密度的原始奧氏體 (圖2(c-2, d-2))。到達(dá)再結(jié)晶溫度后,兩側(cè)分別為逆轉(zhuǎn)變奧氏體和原始奧氏體的晶界,由于兩側(cè)位錯(cuò)密度差產(chǎn)生驅(qū)動(dòng)力開(kāi)始發(fā)生遷移,從而形成再結(jié)晶晶粒并伴隨退火孿晶的產(chǎn)生。再結(jié)晶完成時(shí),可觀察到隨機(jī)取向的細(xì)小奧氏體晶粒,如圖2 (e-1)所示。

圖2 鑄態(tài)(a)、深冷后(b)、加熱到873K(c)、1073K(d)和1173K(e)后的微觀組織表征。(d-2)中的箭頭表示在原奧晶界處新形成的低KAM值的晶粒。圖中的KAM值可以粗略表示微觀組織中的位錯(cuò)密度。

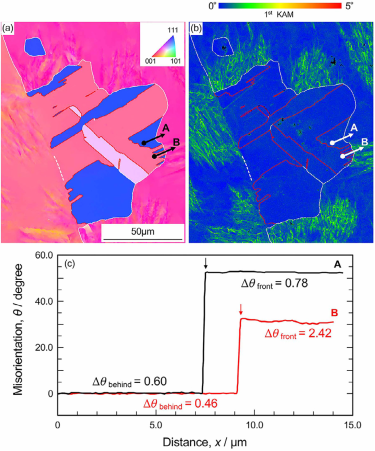

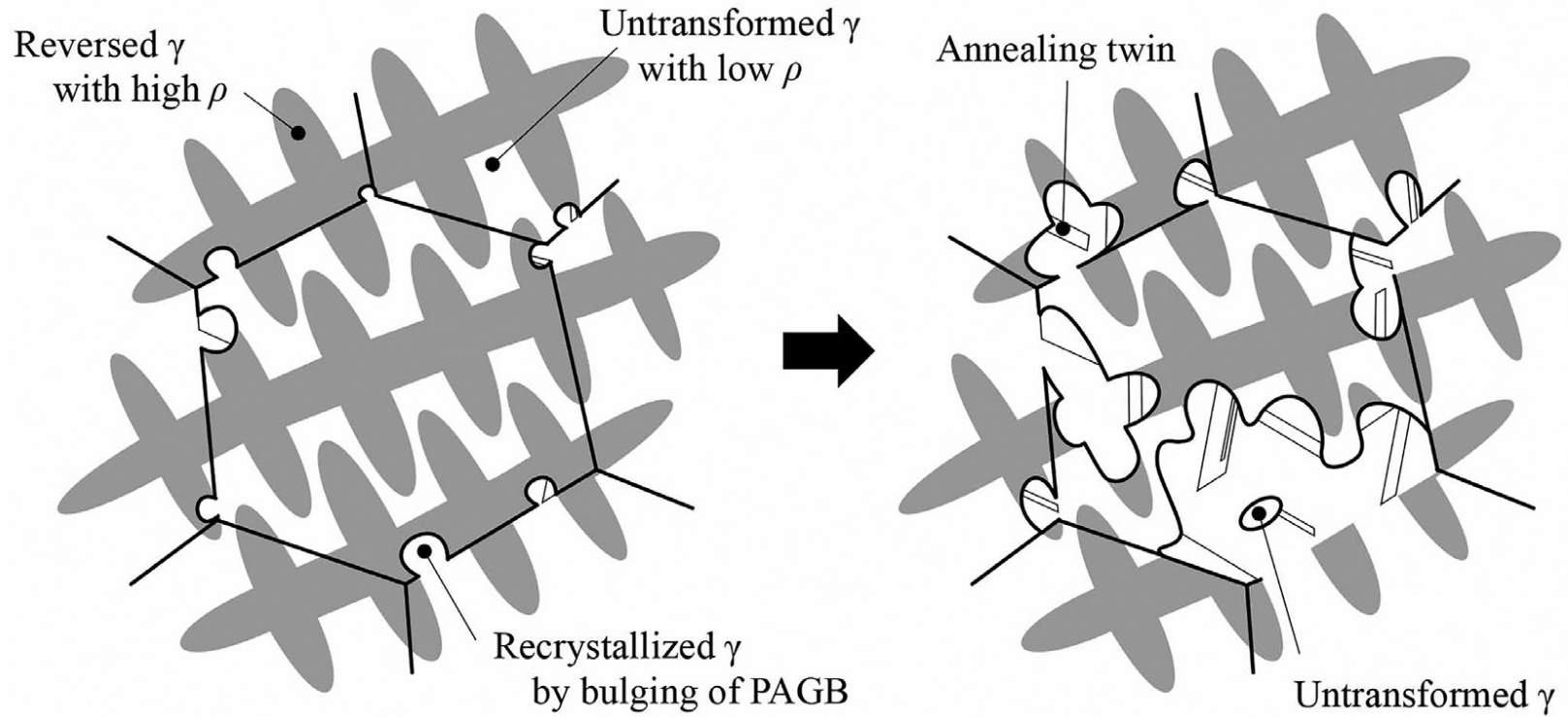

研究人員對(duì)單一再結(jié)晶晶粒進(jìn)行EBSD表征,進(jìn)而分析了原奧氏體晶界的遷移情況,如圖3所示。通過(guò)取向差的偏差可以看出,遷移晶界的不規(guī)則性與兩相奧氏體基體的位錯(cuò)密度分布相關(guān),再結(jié)晶奧氏體晶界優(yōu)先向更高位錯(cuò)密度的逆轉(zhuǎn)變奧氏體晶粒進(jìn)行遷移并長(zhǎng)大。此外,由于晶界弓出機(jī)制形成的再結(jié)晶晶粒與原奧氏體晶粒取向相同,熱處理后織構(gòu)的消除應(yīng)該存在其他機(jī)制。從EBSD表征可知,此高層錯(cuò)能(122 mJ/m2)的超因瓦合金中形成了大量的退火孿晶。研究人員推測(cè),逆轉(zhuǎn)變奧氏體中高的位錯(cuò)密度以及高的晶界遷移速率,促進(jìn)了退火孿晶在遷移界面上的形核。再結(jié)晶過(guò)程中產(chǎn)生的大量退火孿晶是奧氏體晶粒細(xì)化、織構(gòu)消除的主要原因。圖4給出了再結(jié)晶過(guò)程中的組織演變示意圖。

圖3 1173K退火后原奧氏體晶界遷移及形成的退火孿晶表征:IPF圖(a)和KAM圖(b)。(c)中的取向差表示沿(a, b)中箭頭A和B的取向差,分別對(duì)應(yīng)遷移晶界的凹、凸部分。

圖4 超因瓦合金中奧氏體再結(jié)晶示意圖。

本工作利用馬氏體型相變的特性,通過(guò)深冷馬氏體相變+加熱奧氏體逆轉(zhuǎn)變過(guò)程在未變形的鑄態(tài)合金中引入了大量的位錯(cuò),促進(jìn)了奧氏體的再結(jié)晶,消除了鑄態(tài)組織中的織構(gòu)并達(dá)到了細(xì)化晶粒的目的。本成果為進(jìn)一步提升半導(dǎo)體制造儀器結(jié)構(gòu)件的力學(xué)性能提供了新的思路和可行辦法。