復相鋼高強高韌新突破—相變調控

2021-06-04 來源:GS_Metals

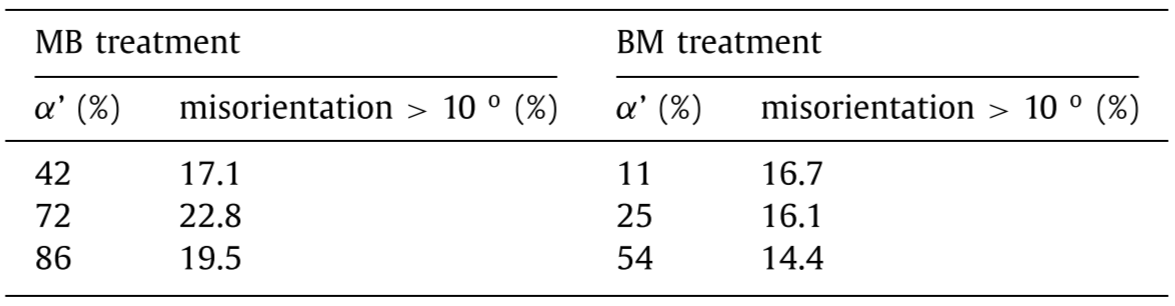

圖1 熱處理工藝示意圖(a)先馬氏體后貝氏體MB;(b)先貝氏體后馬氏體BM。

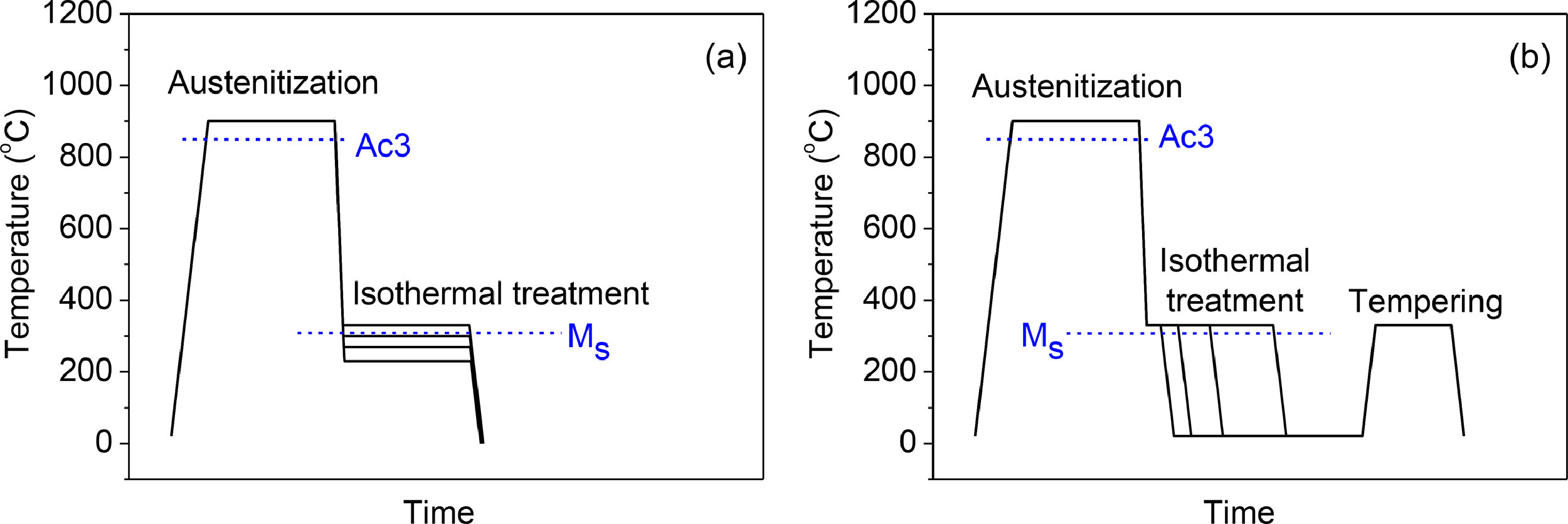

表1 兩種熱處理后的相組成。

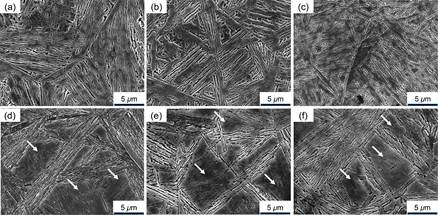

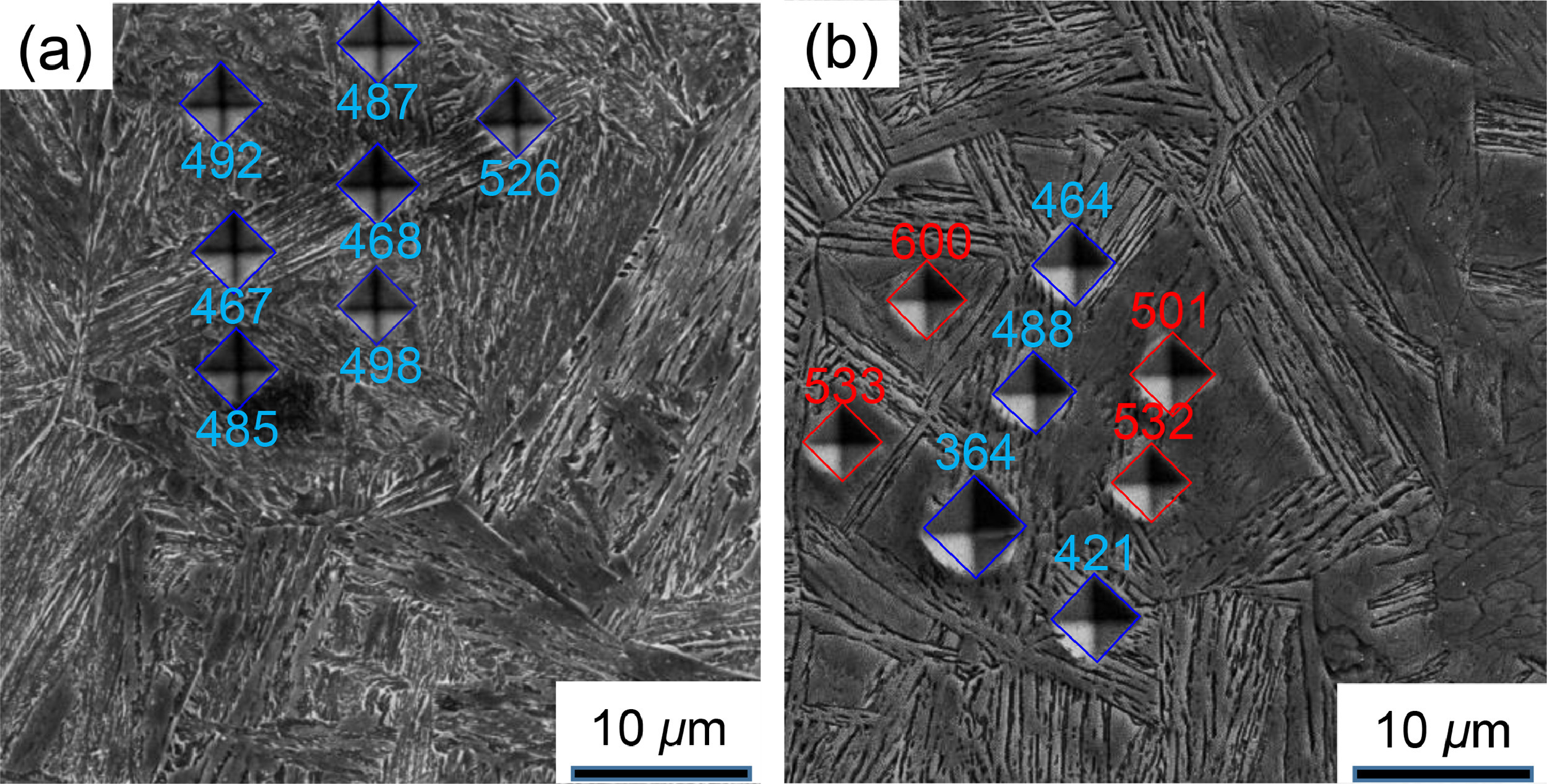

兩種熱處理后,雖然樣品中的相組成相同,但是組織形貌有很大的差別,如圖2所示。對于MB樣品(圖2(a, b ,c)),微觀組織為均勻分布的板條狀馬氏體和貝氏體;而對于BM樣品(圖2(a, b ,c)),微觀組織為板條狀的貝氏體和塊狀的馬氏體。維氏硬度結果表明,BM樣品中塊狀馬氏體的硬度高于板條狀貝氏體的硬度,如圖3(b)所示。而在MB樣品中,維氏硬度的分布比較均勻(圖3(a))。因此,相變順序會強烈影響復相鋼的組織演變,這可能和相變的特征有關。在MB處理中,當樣品冷卻到Ms溫度以下時,奧氏體就會發生分解,轉變為馬氏體。從Ms冷卻到TQ過程中,馬氏體相變一直進行;而在TQ溫度保溫過程中,會發生等溫貝氏體相變,且孕育時間極短。因為馬氏體相變不會改變剩余奧氏體中的化學成分,因此馬氏體相變和貝氏體相變之間幾乎沒有時間間隔。兩種相變的連續進行導致了組織相貌的均勻性。對于BM處理,貝氏體相變會提高剩余奧氏體中的碳含量,導致剩余奧氏體的Ms溫度降低,并提高了馬氏體中的碳含量和硬度。兩種相變溫度的不連續性和奧氏體中碳含量的不同引起了貝氏體和馬氏體形貌的明顯差異。

圖2 樣品的微觀組織(a)MB(TQ=300℃);(b)MB(TQ=270℃);(c)MB(TQ=230℃)

圖3 樣品的維氏硬度(a)MB(TQ=300℃);(b)BM(tB=35s)

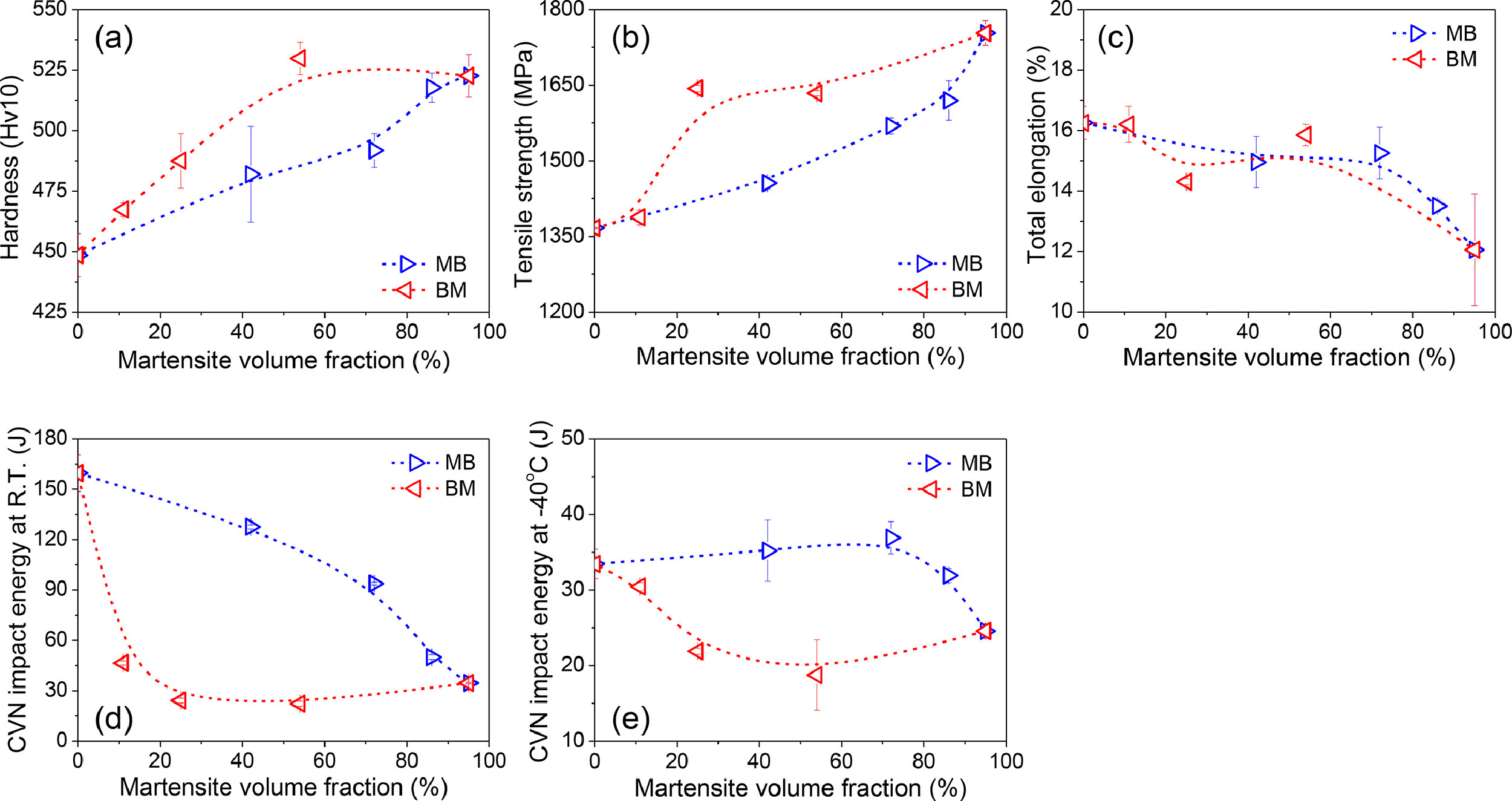

MB樣品和BM樣品的硬度和抗拉強度均隨馬氏體含量的增加而提高(圖4(a, b))。在相含量相似的情況下,BM樣品的硬度和抗拉強度高于MB樣品,這可能和BM樣品中富碳的馬氏體有關。而且,1800s的等溫過程會造成MB樣品中馬氏體硬度和強度的降低。樣品中的馬氏體含量越高,樣品的總延伸率越低,且和相變順序無關(圖4(c))。而相變順序會強烈影響沖擊韌性,如圖4(d, e)所示。在室溫和-40℃條件下,隨著馬氏體含量的降低,沖擊能不斷降低。在MB樣品中,沖擊能的變化更加平緩。對于-40℃條件下,當馬氏體含量為~70%時,MB樣品的沖擊能依然可以保持不降低。

圖4 樣品的力學性能(a)硬度;(b)抗拉強度;(c)總延伸率;(d)室溫下的CVN沖擊能;(e)-40℃下的CVN沖擊能。

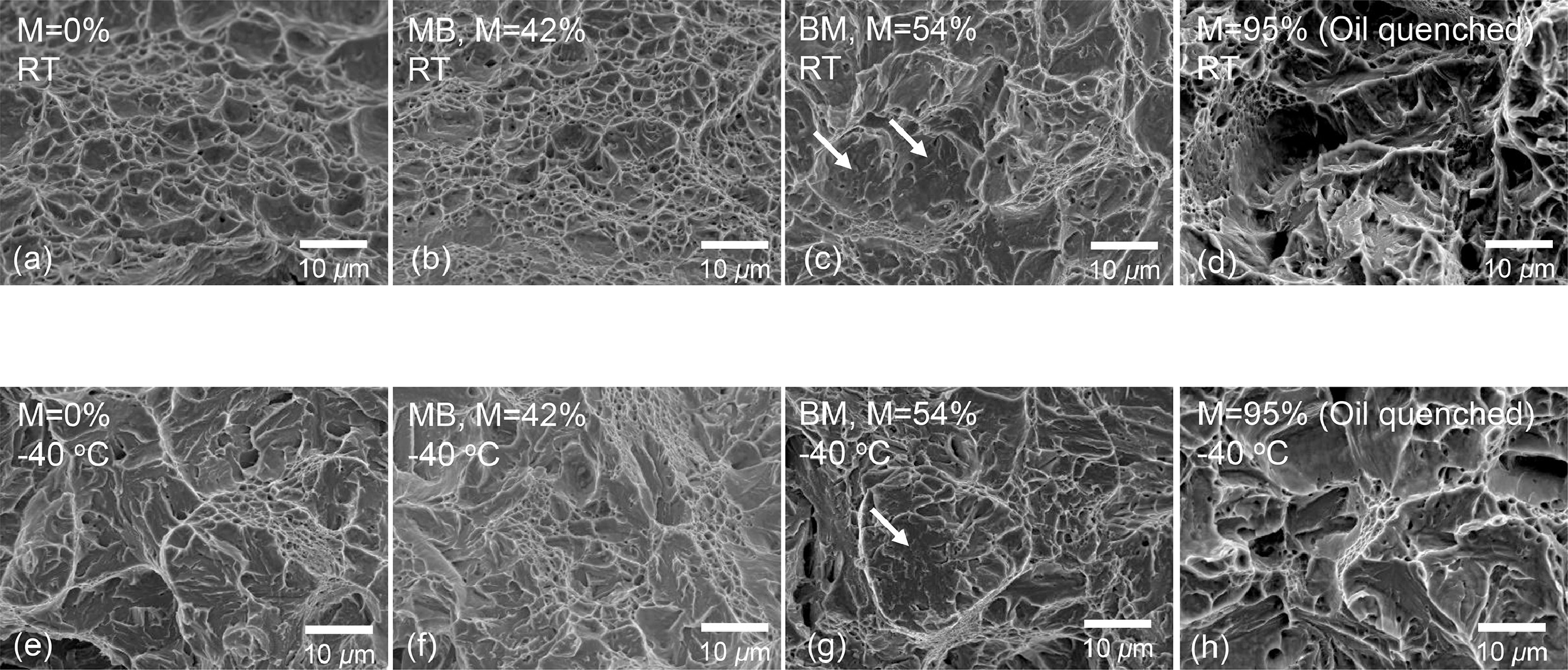

為了分析兩種樣品沖擊韌性的差異,對沖擊斷口的形貌進行了觀察,如圖5所示。在室溫下,無馬氏體樣品的斷口表面主要為韌窩,說明斷裂是以韌性方式進行的(圖5(a))。對于馬氏體含量為~42%的MB樣品,沖擊斷口也主要以韌窩為主,沖擊能高于120J(圖5(b))。而對于馬氏體含量為~54%的BM樣品,其沖擊斷口形貌和全馬樣品相似(圖5(c, d))。在-40℃條件下,無馬氏體樣品和MB樣品的斷口形貌為韌窩和解理面的混合(圖5(e, f)),而BM樣品和全馬樣品的斷口為典型的解離斷口(圖5(g, h)),沖擊能較低。因此,MB樣品可以抑制解離斷裂的發生,在馬氏體含量為~70%時仍具有較高的沖擊能。

圖5 樣品的斷口表面(a-d)室溫沖擊樣品;(e-h)-40℃下的沖擊樣品。

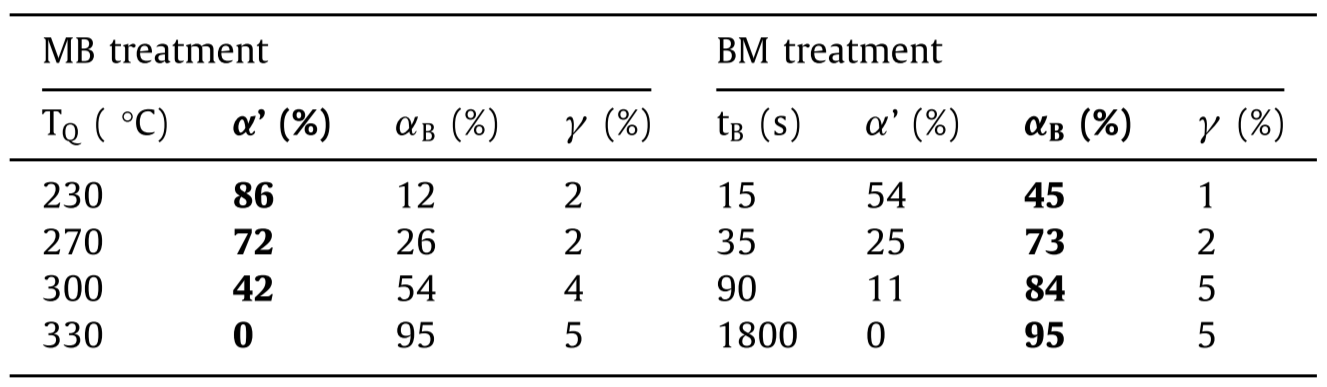

除了韌窩對沖擊韌性的影響外,晶體取向也會影響解離裂紋的擴展。因為{100}面是BCC鐵的解離面,所以<100>取向差的分布或許可以反映解離裂紋穿過表面的難易程度。表2給出了<100>取向差超過10°的占比。有趣的是,MB樣品中<100>取向差超過10°的占比高于BM樣品,說明MB樣品中解離裂紋的擴展更加困難。