真空非自耗電極電弧爐及熔煉工藝

2020-03-31 來源:Goal Science

非自耗電極電弧爐(又稱為紐扣爐)電極是利用鎢等高熔點材料制成,在爐料熔煉過程中基本不消耗,目前只在實驗室中用來研究制造難熔金屬和金屬碳化物。是問世和應用最早的一種真空電弧爐。爐子體積小,占地空間小,操作方便,不需要專業人員和專業技能,封閉操作,無輻射,對人體無害,對環境無污染,制樣快速,目前多用于實驗室科研中,用來研究制造難熔金屬和金屬碳化物等。

1. 非自耗電極電弧爐特點

1.1 非自耗電極電弧爐優點

非自耗電極電弧爐優點:

(1)體積小,操作方便,占地空間小;

1.2 非自耗電極電弧爐缺點

非自耗電極電弧爐缺點:

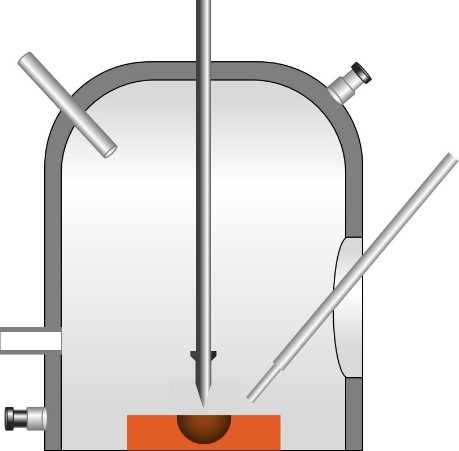

2. 非自耗電極電弧爐主要結構

非自耗電極電弧爐一般體積較小,主要結構包括:爐體及真空室、坩堝、電極、真空系統和電源系統組成。

非自耗電極電弧爐真空室示意圖

2.1 爐體及真空室

爐體結構多采用不銹鋼加工的雙層水冷結構,真空室要求加工密封性好,可在高溫高真空下、以及在保護氣氛下使用。爐側有觀察窗用來操作引弧,觀察窗上裝有墨色玻璃保護操作者眼睛。

2.2 坩堝

坩鍋材質多采用水冷銅坩堝,可方便拆卸,采用四周循環水冷卻,達到快速急冷的效果;坩堝具有一定傾斜角度并可旋轉,利于樣品脫出,無需脫模劑,同時不會造成樣品與坩堝的交叉污染,可以直接熔化合金粉末樣品,避免了其它熔樣爐操作復雜以及鉑金坩堝被腐蝕的問題;坩堝上可以同時設計多個熔煉工位,方便一次進行多個樣品熔煉。

不同形式坩堝示意圖

部分增加電弧攪拌功能,強烈的電弧火花攪拌配合移動操縱桿可獲得均質效果,消除樣品粒度和基體效應產生的影響,增加熔制樣品均勻性。

2.3 電極

電極一般有石墨電極和鎢電極兩種。石墨電極價格便宜,但會燒損;鎢電極壽命長,價格貴,可以做超低碳金屬樣品,擴大使用范圍。

頂部和底部分別通有正負電極,頂部為機械手結構,方便在多個熔煉工位之間移動,密封采用動密封裝置,保證在移動過程中的真空度。

2.4 真空系統

真空系統由油擴散泵(或者分子泵)、直聯泵、壓力表、真空閥、壓力罐、手動閥門和管路組成,可方便的實現手動充放氣,還可實現超壓排氣,保護真空室安全。

結合抽真空,熔煉可在高純氬氣環境保護下進行,避免表面氧化。部分苛刻科研條件下,也可以不抽真空或改充二氧化碳保護氣,以模擬現場焊接狀態。

2.5 電源系統

電源根據功率等要求采用電弧熔煉專用電源,安全系數高,穩定性強,操作簡單,結構小巧,并設有斷水報警及保護等功能。

3. 非自耗電極電弧爐熔煉工藝

非自耗真空電弧爐熔煉主要分為準備階段、抽真空階段、熔煉階段、吸鑄試樣階段、結束階段。

吸鑄的基本原理是利用爐體內和銅模具之間的壓力差將坩堝中的液態金屬壓入銅模中,利用循環水冷卻和銅良好的散熱性使液態金屬快速冷卻凝固,制備非晶態合金。

3.1 準備階段

(1)打開爐體,對電極和坩堝進行清洗,可采用酒精,蒸發速度快,且無毒性。

(2)將待熔煉金屬放入坩堝中,關閉爐體,均勻擰緊各緊固件,檢查各設備各個閥門處于關閉狀態。

注:①當含有大量非導電材料時,在原料頂部加入一定量的純鐵粉末,以助于引弧開始熔化,純鐵量算入成分配比中;②粉末樣品應整平并壓實,在低電流下開始熔化,低電流不足以使樣品完全熔化,但可以在樣品上形成一個凝殼,當調高電流時,電弧力不會將粉末吹走;③車削料放在坩堝中壓實,但不要損壞坩堝;④較大塊的金屬放在小塊金屬上面,防止被小塊金屬被電弧吹走。

(3)打開電源總閘,循環水閥門,依次打開設備上循環水電源開關,電源開關,待設備運行穩定,打開控制柜的分子泵電源開關。

3.2 抽真空階段

(1)第一級抽真空,設備穩定后,打開爐體閥門與機泵開關電源,啟動壓力顯示屏,在抽真空的過程中,對爐體蓋上各個緊固件及爐體密封件進行緊固,確保密封性。

(2)第二級抽真空,等爐體內壓力達到初級設定之后,依次打開分子泵閥門,分子泵開關,關閉爐體閥門,關閉機泵開關。

注:為保證爐體內不殘留有空氣,第一、二級抽真空可重復2~3次,尤其粉末樣品。

(3)等爐體內壓力達到設定之后,依次關閉分子泵閥門,分子泵按鈕開關,設備抽真空完畢。

(4)向抽完真空的爐體內充入高純氬氣,達到一個大氣壓。

3.3 熔煉階段

(1)移動電極與坩堝上電極對正,移動過程中通過觀察窗進行實時觀察,使二者距離達到要求值。

(2)調高電流,準備熔煉,按下引弧按鈕,通過搖桿上手輪移動爐體內兩電極接觸引弧,在起弧之后立即轉動手輪使兩電極分開,并用搖桿將移動電極移開,防止燒壞坩堝上電極。通過觀察窗操作整個過程。

(3)利用電弧依次熔煉待熔金屬,熔煉完畢,關閉電弧。

(4)利用機械手翻轉坩堝內金屬,反復熔煉金屬2到3次保證熔煉均勻。

3.4 吸鑄試樣階段

(1)利用機械手將熔煉好的合金錠移動到中間的坩堝中,并利用熔煉階段操作對試樣進行加熱。

(2)通過觀察鏡觀察被加熱金屬完全熔化為液態時,準備吸鑄金屬。

(3)吸鑄金屬時,關閉電弧,同時按下吸鑄閥門手柄,待1-2秒鐘后提起吸鑄閥門手柄,將液態合金吸到坩堝下方的銅模中。

(4)等爐體溫度下降后,從真空爐下方打開模具通道,取出銅模,試樣制備完成。

3.5 結束階段

(1)打開爐體,清洗爐腔,去除煙塵、沙礫及飛濺金屬,將銅模清洗干凈放回模具通道,擰緊密封蓋。

(2)爐腔內清洗完畢吹干后關閉爐體,同時抽真空。

(3)抽真空完畢后,依次關閉分子泵開關,循環水開關,外部循環水閥門,電源總閘等。

(4)檢查設備各開關,閥門處于正確的啟閉狀態,實驗完成。

3.6 操作安全及注意事項

(1)操作人員應始終戴上手套,使操作人員免受電擊,并佩戴其他安全保護裝置。

(2)定期清潔觀察窗玻璃,保證熔煉時視野清晰。

(3)在啟動設備之前檢查循環水閥門是否開啟,嚴緊在沒有循環水的狀態下啟動設備。

(4)在第一級抽真空的過程中注意擰緊爐體上緊固件和爐體模具通道處的密封蓋。

真空非自耗電極電弧爐部分設備實物圖如下:

AM200-500 [3]

電弧熔煉爐-Model BJ5 [4]

MODEL 2701X [5]

參考文獻:

[1] 劉喜海,徐成海,鄭險峰編著.真空冶煉[M]. 化學工業出版社,2013.

[2] 孫足來, 黨哲鵬, 湯淇帥等. 真空電弧爐和真空感應爐的研究[J]. 真空,2008.

[3] https://www.edmund-buehler.de/

聲明:轉載請注明來源,歡迎交流。