真空感應電磁懸浮熔煉原理及工藝

2019-05-24 來源:Goal Science

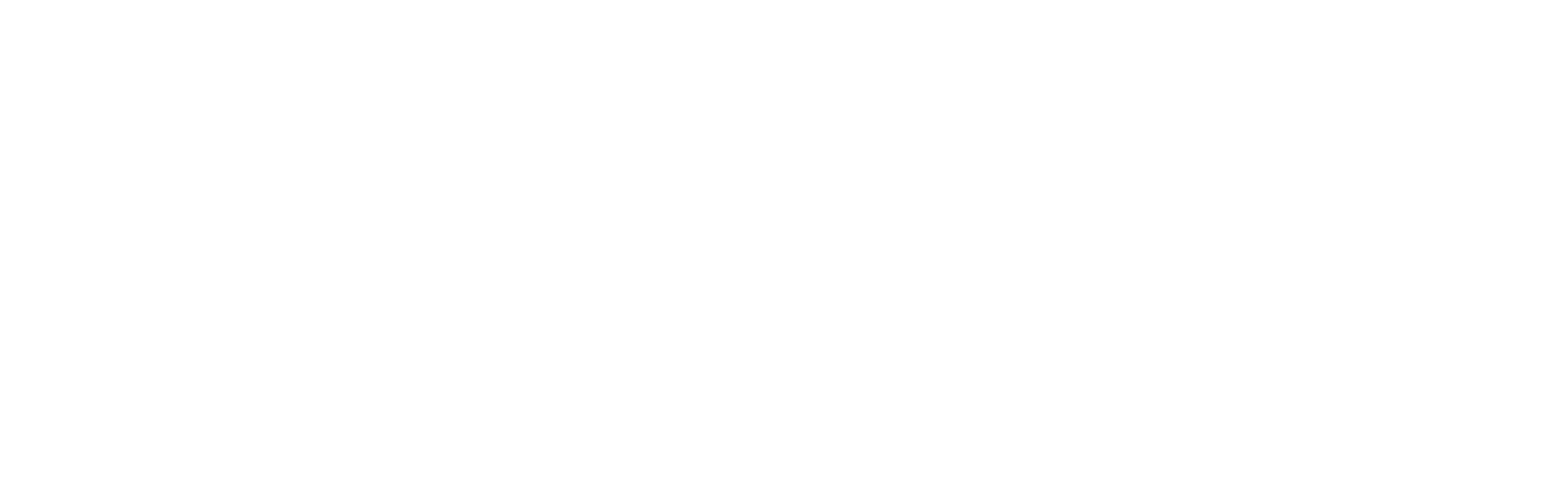

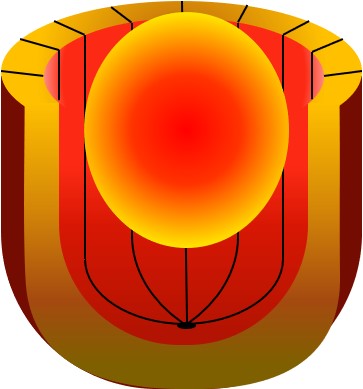

真空感應電磁懸浮熔煉(Vacuum Induction Electromagnetic Levitation Melting)技術是指在真空熔煉過程中利用電磁場使熔池呈懸浮狀態的技術。利用電磁線圈產生交變電磁場,交變電磁場在線圈內的金屬中感生電流,感應電流加熱熔化金屬,同時依靠電磁場和感應電流之間相互作用形成的電磁力把金屬熔體懸浮起來,完全消除熔體與其他固體壁接觸而帶來的坩堝污染。

1.電磁懸浮熔煉特點

1.1電磁懸浮熔煉優點

(1)無坩堝污染,合金純凈;

(2)電磁攪拌,燒損較小,成分均勻準確;

(3)熔煉溫度高,可超過3000℃;

(4)適合活潑金屬熔煉。

1.2電磁懸浮熔煉缺點

(1)單次熔煉量較小;

(2)熔煉溫度難以控制。

1.3電磁懸浮熔煉應用領域

(1)活潑金屬熔煉。如稀土金屬和合金,Ti及其合金,鈾土、堿土金屬和合金。

(2)高純金屬和合金制備。如高純靶材、鍍膜材料、太陽能級多晶硅、高純金屬等。

(3)高精度成分合金及化合物制備。如金屬間化合物、微合金化材料、含彌散相材料等。

(4)高熔點難熔金屬及合金制備。如Cr、Zr、V、Hf、Nb、Mo、Ta等難熔金屬和合金,Pt、Rh、Ir等貴金屬和合金。

(5)科研合金制備。對材料純度、成分精度和均勻性要求高,期望排除雜質和其它元素干擾。

2.電磁懸浮熔煉原理

當一個金屬樣品放置在通有高頻電流的線圈中時,交變電磁場會在金屬材料表面產生一個高頻渦流,高頻渦流與外磁場相互作用,導致金屬樣品產生一個洛侖茲力。在適當的空間配置下,該電磁力的方向與重力相反。改變高頻電源的功率就可以使電磁力與重力相等,實現電磁懸浮。同時,金屬上的渦流產生的焦耳熱可以使金屬體熔化,達到熔煉金屬的目的。

2.1電磁感應加熱原理

感應加熱原理主要依據兩則電學基本定律:電磁感應定律和焦耳楞茨定律。

(1)電磁感應定律

電磁感應定律,也叫法拉第電磁感應定律,指穿過閉合電路的磁通量發生變化,閉合電路中就有電流產生,這種現象稱為電磁感應現象,所產生的電流稱為感應電流,產生的電動勢(電壓)稱為感應電動勢。電路中感應電動勢的大小,跟穿過這一電路的磁通變化率成正比。公式如下所示:

其中:

E:產生的感應電動勢;

n:線圈匝數;

Δ?:磁通量變化量;

Δt:發生變化所用時間。

(2)焦耳楞茨定律

焦耳楞茨定律,又稱為電流熱效應原理,當電流在導體內流動時,定向流動的電子要克服各種阻力,這種阻力用導體的電阻來描述,電流克服電阻所消耗的能量將以熱能的形式放出。

其中:

Q:熱量;

I2:電流強度;

R:導體電阻;

t:導體通電時間。

2.2集膚效應和透入深度

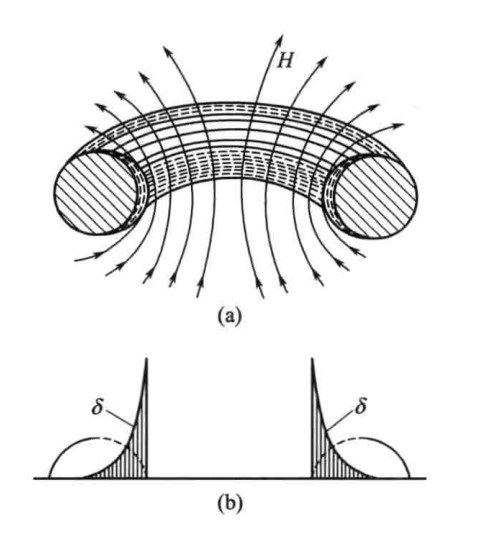

(1)集膚效應

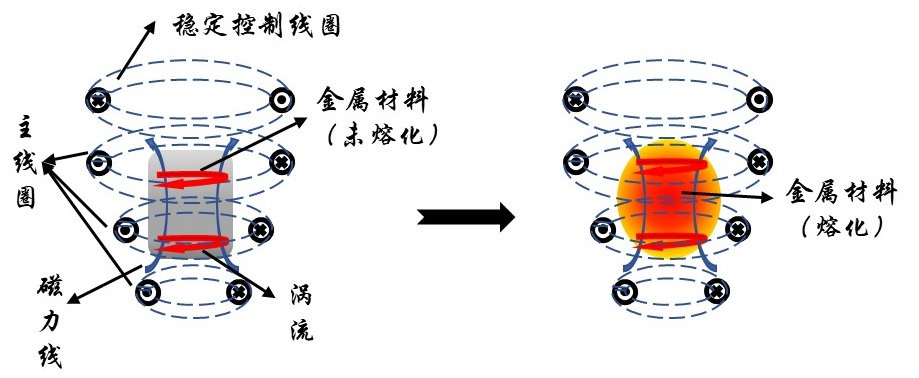

集膚效應指交流電通過導體(冶煉中指爐料)時,在導體截面上出現電流分布不均勻現象,越靠導體表面電流密度越大,越向中心部位電流密度越小的現象。

集膚效應(δ-電流密度分布;H-磁場強度分布)

集膚效應和導體半徑大小以及電流頻率有關。當材料相同時,導體越粗、電流頻率越高,則集膚效應越明顯。因為感應電動勢取決于磁通變化速率d?/dt。當導體半徑一定時,頻率越高,感應電動勢越強,集膚效應就越明顯。當電流頻率一定時,通過導體半徑增加,則通過導體的磁通增大,導體外層的感應電動勢差也就越大,所以集膚效應也就越明顯。

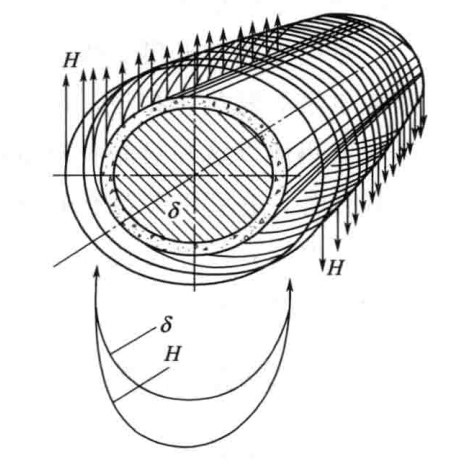

(2)透入深度

透入深度是表征感應電流趨膚效應程度的一個物理量。當一導體通以交流電后,產生集膚效應,導體截面上的電流密度從表面向中心由最大到最小連續變化,在集膚效應十分明顯時,其變化規律服從指數規律衰減。

電流透入深度

由焦耳楞次定律可知,電流流經導體產生的熱量與電流的平方成正比,因此功率密度由表面向中心的衰減速度較電流的衰減更為劇烈,即大部分能量分散在表層中。

2.3鄰近效應與圓環效應

(1)鄰近效應

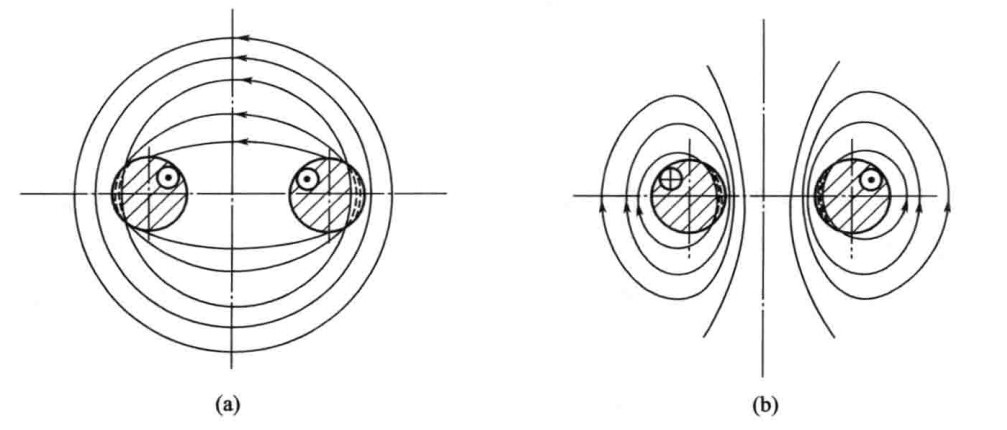

當兩根通以交流電的導體相互靠近時,或將一根通電導體移向另一根通電導體時,在相互的影響下,兩根導體中的電流都要做重新分布,這種現象叫鄰近效應。

兩根相靠近的導體中,通以相同方向的電流時,兩根導體外側的電流密度大于內測;而當兩根導體中通以相反方向的電流時,兩根導體內測的電流密度大于外側。鄰近效應和導體間的距離有關,距離越近鄰近效應越明顯。

鄰近效應

(2)圓環效應

當圓環形導體通以交流電時,出現圓環內側的電流密度高于外側的現象,這種現象叫圓環效應,又稱線圈效應。

圓環效應

2.4電動力效應與電磁攪拌

將一帶電導體放入磁場中,磁場對帶電導體產生作用力,使帶電導體運動,這種力在物理學上叫電動力,這種現象叫電動力效應。

受電動力作用金屬液產生運動,運動規律服從受力規律,形成金屬循環運動,金屬液運動帶來對自身的攪拌作用,叫做電磁攪拌。

3.電磁懸浮熔煉分類

電磁懸浮熔煉分為:

(1)全懸浮感應熔煉技術

(2)冷坩鍋感應熔煉技術

3.1全懸浮感應熔煉技術

無坩堝全懸浮熔煉,在熔煉過程中被熔材料處于完全懸浮狀態,最大熔煉量較小,一般不超過一百克。

3.2冷坩鍋感應熔煉技術

3.2.1冷坩鍋感應熔煉技術分類

(1)冷坩堝全懸浮熔煉

最大熔煉量約幾公斤,熔池與坩堝底幾乎完全不接觸。

(2)冷坩堝無凝殼熔煉

最大熔煉量約幾十公斤,熔池與坩堝底只發生偶然的接觸。

(3)冷坩堝有凝殼熔煉

最大熔煉量可達幾百公斤,在熔煉過程中在坩堝底部有凝固的金。

3.2.2冷坩鍋感應熔煉技術特點

(1)冷坩堝感應熔煉技術使用銅坩堝;

(2)坩堝沿軸向分成多個瓣片保證電磁場能進入坩堝內部;

(3)坩堝每個瓣片保證足夠冷卻水,防止坩堝熔化

冷坩鍋感應熔煉技術與現代材料技術結合,逐漸發展了冷坩鍋電磁連鑄技術、冷坩鍋定向凝固技術、噴霧沉積技術和激冷技術等。

4. 電磁懸浮熔煉工藝

電磁懸浮熔煉工藝包括裝料、抽真空、熔化、精煉、冷卻等階段。

4.1 裝料

熔煉所用合金在制備過程中表面存在夾渣和氧、氮化皮等,為了減少雜質,可對合金表面進行打磨,后用無水乙醇清洗并稱重,放入真空感應磁懸浮熔煉爐中,放料前將爐膛清理干凈,放入原料后,將真空感應磁懸浮熔煉室密封。

裝料原則:

(1)原料片狀較好,橫向放置,以便高頻磁場盡可能多的穿過原料,產生大的渦流;

(2)粉狀原料,應預先壓制成塊,避免粉料漏出坩堝等;

(3)絲狀原料橫向放置,不可豎向,特別高熔點原料,豎放難以熔化。

4.2 抽真空

真空感應磁懸浮熔煉爐一般采用兩級泵,先開啟機械泵抽真空,真空度達到 10Pa 以下后啟動分子泵抽真空,待真空度達到 1×10-3Pa 時進行預加熱,為了除去合金中的氣體及易揮發雜質。

4.3 熔煉

熔化期的主要任務是使合金熔化、脫氣、去除低熔點有害雜質和夾渣,并使合金熔成一團,為精煉創造條件。

電流通過感應線圈在合金中產生渦電流,因集膚效應使得合金截面上的電流密度從合金表面最大向中心最小連續變化。加熱時每個小塊合金表面先變紅,隨著加熱功率的增大,每塊合金表面開始熔化,當加熱功率進一步增大時,每塊合金完全熔成一團并在電磁力作用下,合金熔體表面趨向于球面。

送電工藝,開始小功率,待爐料變紅后加大功率至爐料熔化,使金屬液成分均勻。嚴禁在沒通冷卻水情況下進行加熱,容易造成坩堝燒毀。

4.4 精煉

精煉期的主要任務是進一步凈化合金(脫氧、除雜),在電磁場作用下,伴隨電磁攪拌作用使合金熔體中的夾雜物遷移至熔體表面,同時使合金熔體的成分和受熱均勻。

進入精煉期后在電磁攪拌作用下,合金熔體產生對流并產生大量揮發物,同時球面上部浮出一些雜質(呈黑點或白點)和氣泡,這些雜質在表面張力作用下運動至熔體球面邊緣,隨著精煉時間的延長,合金熔體球面變得越來越圓,且很光滑,沒有雜質和氣泡浮出。

4.5 冷卻

冷卻過程通過緩慢降低加熱功率進行冷卻,由于坩堝、感應線圈、爐壁和爐蓋中都通有冷卻水,合金的冷卻速度相對很快。

精煉結束后,開始降低功率進行降溫,隨著加熱功率的減小,熔體表面不再產生對流,并逐漸凝固,直到加熱功率降為零,熔體完全凝固,在通有冷卻水的真空爐內冷卻繼續冷卻,冷卻后取出合金。

冷卻的鑄造方式還包括:傾鑄,也可按底鑄、吸鑄、離心鑄造、擠壓鑄造、連續加料和拉錠等其它方式。

4.6 熔煉關鍵因素

在熔煉過程中,影響熔煉效果的因素主要有:

(1)加熱功率

加熱功率主要影響合金在精煉過程中脫氣、除雜、去渣的效率,加熱功率越高,合金熔體的黏度越小,越有利于原子的遷移,從而使合金熔體的成分越均勻,有利于夾渣及雜質的去除和氣體的脫除。但如果加熱功率過高,則會引起合金有效成分中低熔點組元的富集和揮發,且對精煉設備不利。而如果加熱功率偏低,則除雜、去渣的效果不好。

(2)精煉氣氛

精煉時爐內氣氛主要分為充保護氣(一般充惰性氣體,如氬氣)和真空狀態,充保護氣氣氛又包括不同的充氣壓力,而真空狀態又包括不同的真空度。充保護氣主要是防止合金中有效成分的揮發,但充保護氣又影響合金熔體中雜質氣體的脫除以及除雜、去渣的效果。而真空條件下有利于脫氣、除雜及去渣,但導致合金中有效成分的揮發,而且,真空度越高,越有利于脫氣、除雜及去渣,但合金元素揮發量也越大。因此,精煉合金時選擇合適的爐內氣氛至關重要。

(3)熔煉次數

一般在熔煉合金時需反復熔煉幾次才能使合金成分達到均勻化,目的既要脫氣、除雜及去夾渣,還要使合金成分均勻化,所以,熔煉一次可能無法達到所需效果。為了在熔煉過程中使合金熔體內的氣體、雜質及夾渣等能有效去除,且使合金成分均勻化,則需通過不同熔煉次數后對合金進行對比,以確定最佳熔煉次數。

(4)精煉時間

在精煉過程中,氣體及夾雜物從熔體內部運動至熔體表面需要時間,而精煉時間的長短直接影響熔體內部氣體及夾雜物的遷出率。如果精煉時間過短,則大部分氣體及夾雜物未移動至熔體表面,仍殘留在熔體中,即精煉效果不好。如果精煉時間過長,雖然能使氣體及夾雜物充分移動到熔體表面,從而脫除,但也會引起合金元素的大量揮發,同時對設備有害。因此,精煉時間的長短對雜質的去除也很重要。

參考文獻:

[1] 劉喜海,徐成海,鄭險峰編著.真空冶煉[M]. 化學工業出版社,2013.

[2] 王濤. 真空感應磁懸浮精煉鈦鋁基多元合金研究[D]. 成都理工大學,2017.

[3] 王永清,李雷,周金香等. 電磁懸浮熔煉技術的發展及其在金屬中氣體分析領域的應用[J]. 冶金分析,2008.

[4] 鐘曉燕, 陳佳圭. 空間電磁懸浮技術的發展狀況[J]. 物理,1996.

[5] 魏炳波, 楊根倉. 高頻電磁懸浮熔煉的設計與實踐[J]. 航空學報,1988.

[6] 李碚, 張森. 真空懸浮熔煉技術簡介及其研究進展[J]. 軍民兩用技術與產品,2012.