真空感應熔煉原理及工藝

2019-06-13 來源:Goal Science

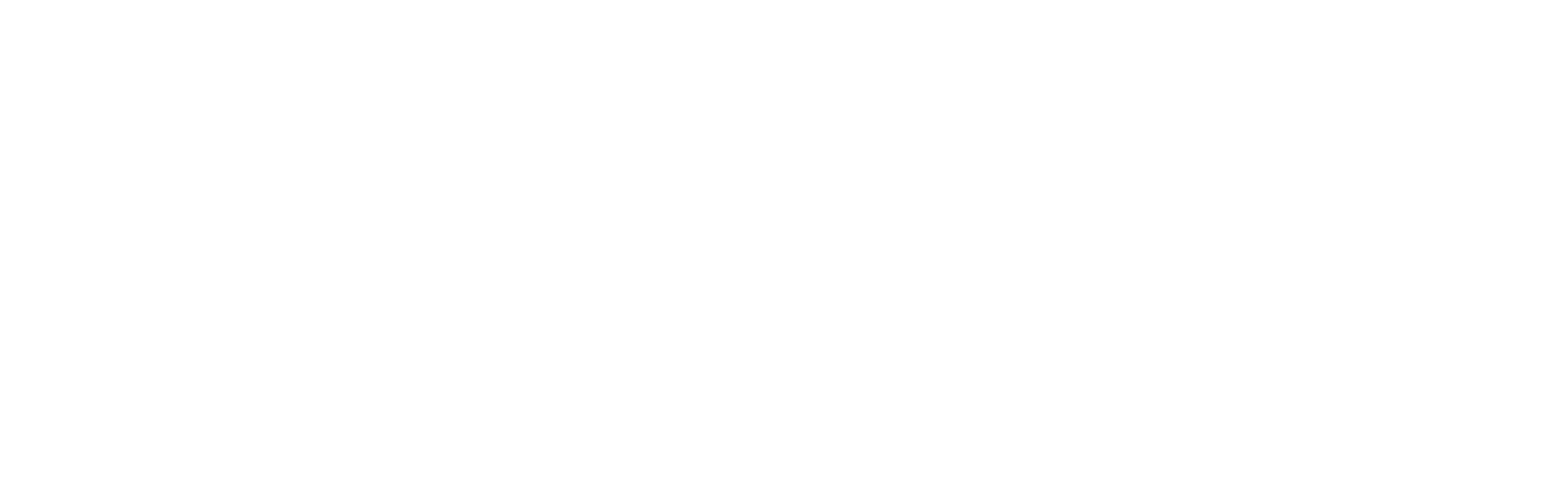

真空感應熔煉(Vacuum induction melting,簡稱VIM)是指在真空條件下,利用電磁感應在金屬導體內產生渦流加熱爐料進行熔煉的冶金方法。VIM主要應用在特殊鋼、精密合金、電熱合金、高溫合金及耐蝕合金等特殊合金領域的生產。本文針對真空感應熔煉的基本原理、工藝過程以及關鍵技術等進行系統闡釋。真空感應熔煉爐熔煉及結構示意圖如下圖所示。

1. 真空感應熔煉特點

1.1 真空感應熔煉優點

(1)在真空環境下,沒有空氣和爐渣污染,金屬不易氧化、吸氣少,合金純凈,性能更好;

(2)真空下冶煉,有利于金屬內部氧氣、氮氣等氣體雜質的去除,氣體含量低;

(3)有利于銅、鋅、鉛、銻、鉍、錫和砷等高蒸汽壓的金屬雜質元素揮發去除;

(4)有利于成分控制,特別是鋁、鈦、硼及鋯等活性元素等控制,合金元素燒損少;

(5)熔池中存在電磁攪拌,促進鋼水成分和溫度均勻,有利于鋼中夾雜物的合并、長大和上浮;

(6)熔煉過程中基本無火焰,也無燃燒產物,對環境污染小。

1.2 真空感應熔煉缺點

(1)設備復雜,價格昂貴,投資大;

(2)維修不方便,冶煉費用高,成本比較高;

(3)技術門檻高,不恰當的選擇坩堝和耐火材料會污染金屬;

(4)生產批量小,檢驗工作量較大;

(5)渣鋼界面面積小,渣溫低,流動性差,反應力低,不利于渣鋼界面冶金反應,特別是脫硫、脫磷等;

(6)原材料部分雜質元素含量要求較為嚴格。

2. 真空感應熔煉原理

2.1 電磁感應加熱原理

感應加熱原理主要依據兩則電學基本定律:電磁感應定律和焦耳楞茨定律。

(1)電磁感應定律

電磁感應定律,也叫法拉第電磁感應定律,指穿過閉合電路的磁通量發生變化,閉合電路中就有電流產生,這種現象稱為電磁感應現象,所產生的電流稱為感應電流,產生的電動勢(電壓)稱為感應電動勢。電路中感應電動勢的大小,跟穿過這一電路的磁通變化率成正比。公式如下所示:

其中:

E :產生的感應電動勢;

n :線圈匝數;

Δ?:磁通量變化量;

Δt:發生變化所用時間。

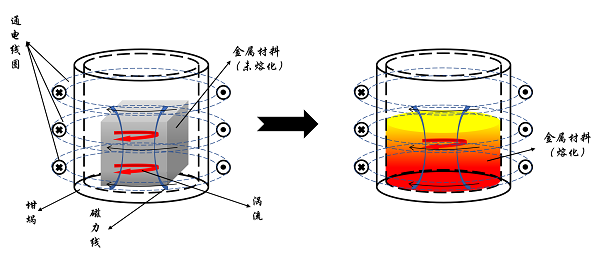

真空感應加熱基本模型(1-電流;2-電容器;3-真空室;4-坩堝;5-金屬材料;6-感應器)

(2)焦耳楞茨定律

焦耳楞茨定律,又稱為電流熱效應原理,當電流在導體內流動時,定向流動的電子要克服各種阻力,這種阻力用導體的電阻來描述,電流克服電阻所消耗的能量將以熱能的形式放出。

其中:

Q:熱量;

I:電流強度;

R:導體電阻;

t:導體通電時間。

給感應器通以交流電時,會產生一個交變磁場,金屬料棒置于這個磁場的中心,若把金屬料棒看成多個同軸薄壁筒組合,每個薄壁筒都是一個閉合導電回路,根據電磁感應原理,每個閉合導電回路都將產生一個小的感應電流,多個小電流匯總成大的感應電流,感應電流流動遇金屬棒自身電阻而發熱,電流很大熱效應很強,這個熱使金屬料棒加熱升溫,以致熔化。

2.2 集膚效應和透入深度

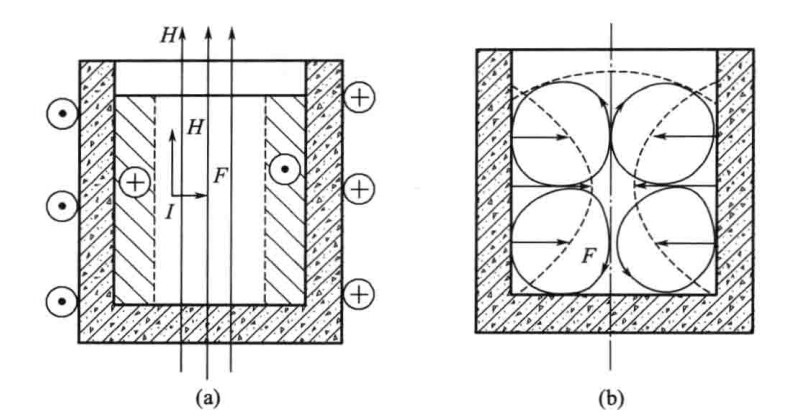

(1)集膚效應

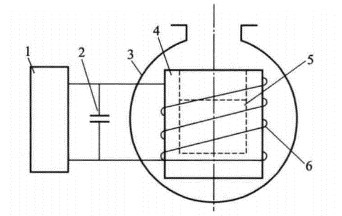

集膚效應指交流電通過導體(冶煉中指爐料)時,在導體截面上出現電流分布不均勻現象,越靠導體表面電流密度越大,越向中心部位電流密度越小的現象。

集膚效應(δ-電流密度分布;H-磁場強度分布)

集膚效應和導體半徑大小以及電流頻率有關。當材料相同時,導體越粗、電流頻率越高,則集膚效應越明顯。因為感應電動勢取決于磁通變化速率d?/dt。當導體半徑一定時,頻率越高,感應電動勢越強,集膚效應就越明顯。當電流頻率一定時,通過導體半徑增加,則通過導體的磁通增大,導體外層的感應電動勢差也就越大,所以集膚效應也就越明顯。

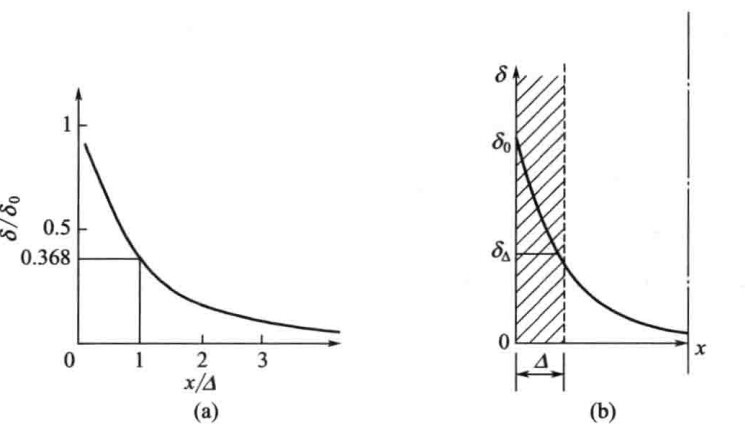

(2)透入深度

透入深度是表征感應電流趨膚效應程度的一個物理量。當一導體通以交流電后,產生集膚效應,導體截面上的電流密度從表面向中心由最大到最小連續變化,在集膚效應十分明顯時,其變化規律服從指數規律衰減。

電流透入深度

由焦耳楞次定律可知,電流流經導體產生的熱量與電流的平方成正比,因此功率密度由表面向中心的衰減速度較電流的衰減更為劇烈,即大部分能量分散在表層中。

2.3 鄰近效應與圓環效應

(1)鄰近效應

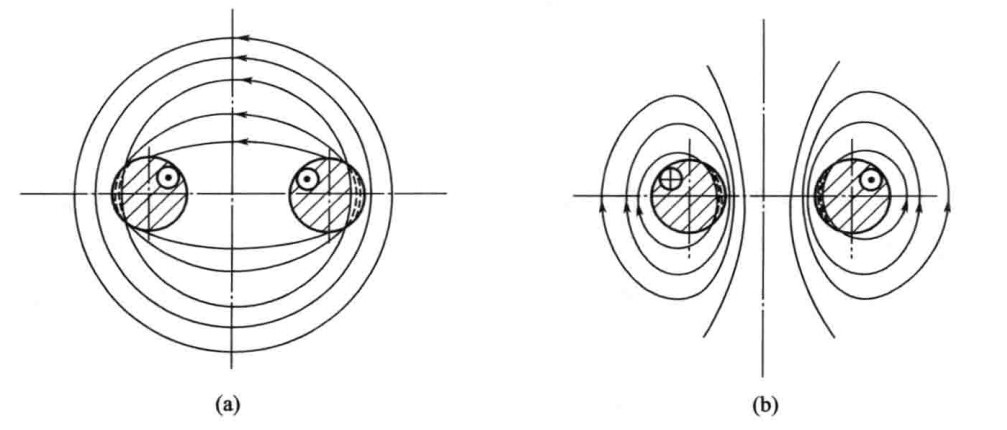

當兩根通以交流電的導體相互靠近時,或將一根通電導體移向另一根通電導體時,在相互的影響下,兩根導體中的電流都要做重新分布,這種現象叫鄰近效應。

兩根相靠近的導體中,通以相同方向的電流時,兩根導體外側的電流密度大于內測;而當兩根導體中通以相反方向的電流時,兩根導體內測的電流密度大于外側。鄰近效應和導體間的距離有關,距離越近鄰近效應越明顯。

鄰近效應

(2)圓環效應

當圓環形導體通以交流電時,出現圓環內側的電流密度高于外側的現象,這種現象叫圓環效應,又稱線圈效應。

圓環效應

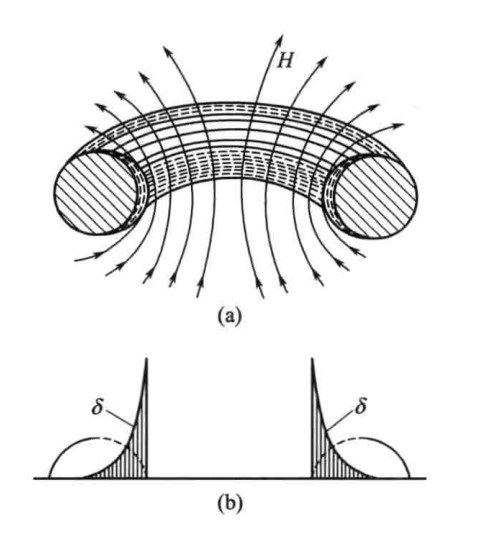

2.4 電動力效應與電磁攪拌

將一帶電導體放入磁場中,磁場對帶電導體產生作用力,使帶電導體運動,這種力在物理學上叫電動力,這種現象叫電動力效應。

在感應爐工作的狀態下,感應爐坩堝中熔融金屬材料就是一個帶感應電流的帶電導體,并處于感應器所產生的強磁場中,產生電動力效應。由于感應器屬于短線圈,兩頭有端部效應,感應器兩頭相應的電動力變小,電動力的分布上下小,中間大,受電動力作用金屬液產生運動,運動規律服從受力規律。由于中間力大,兩頭力小,金屬首先從中部開始向著坩堝軸線運動,到中心相匯后,分別向上和向下流去,后續金屬推動這種現象連續不斷,便形成金屬循環運動,金屬液運動帶來對自身的攪拌作用,叫做電磁攪拌。

電動力效應

真空感應熔煉爐的電磁攪拌特點主要包括:①加速熔煉過程中的物化反應速度;②均勻熔融金屬液成分;③坩鍋內金屬液溫度趨于一致,熔煉中反應更徹底;④克服自身靜壓力作用,將坩鍋深處的溶解氣泡翻到液面上來,便于氣體排出,減少合金的氣體夾雜含量;⑤猛烈攪拌增強金屬液對坩鍋的機械沖刷,影響坩鍋壽命;⑥加速坩鍋耐火材料在高溫下的分解,構成對熔融合金的再次污染。

3. 真空感應熔煉工藝

真空感應爐熔煉主要分為裝料、熔化、精煉、澆注等幾個階段。

3.1 裝料

3.1.1 原料要求

(1)準確掌握各種冶煉原材料的化學成分,不允許混亂;

(2)原材料中S、P含量低,低熔點有色金屬雜質Pb、Bi、Sn等要低;

(3)原材料氣體含量要少;

(4)原材料要特別清潔、無銹,無油污;

(5)原材料儲存在干燥環境,以免熔煉時帶入氣體,產生噴濺;

(6)根據爐子容量大小和電源頻率,控制原材料尺寸;

(7)原料可以是返回料、精鋼材、純金屬、中間合金。

3.1.2 裝料要求

真空感應熔煉在真空室內進行,裝料與普通感應熔煉有所不同,全部原料分成兩部分:一部分直接裝入坩堝;一部分裝入合金料箱中,以便在熔煉過程中投入熔池。

坩堝中裝料要求:

(1)基本材料Fe、Ni、W、Mo、Co、V、C等可直接裝入坩堝內;

(2)坩堝內溫度不均勻,下高上低,原則上難熔金屬和量多元素裝在高溫區;

(3)坩堝底部放小塊料,以便快速形成熔池,大塊料放在坩堝中上部,利于預熱和順利塌料;

(4)裝料應做到上松下緊,以防熔化過程中上部爐料因卡住或焊接而出現“架橋”;

(5)裝料時坩堝稍向前傾,上部裝料避免平攤放置,向出鋼一側集中;

(6)熱爐條件下應快速裝料,防止感應圈水冷表面凝結水珠,坩堝吸氣增多,延長抽氣時間,溫度降低,影響坩堝壽命。

裝入合金料箱中的材料主要包括:

(1)活潑、易氧化和微量元素(如Al、Ti、Ce、Zr和B等)應在金屬液脫氧良好的條件下加入;

(2)蒸汽壓高、易揮發的元素(如Mn)加入時,熔煉室應先充以惰性氣體Ar,控制爐內氣壓。

3.2 熔化

熔化期的主要任務:爐料熔化、去氣、去除低熔點有害雜質和非金屬夾雜物,使金屬液溫度適當、熔池上真空度符合要求,為精煉創造條件。熔化期在整個冶煉過程中時間最長。熔化期關鍵技術如下:

(1)真空度

合爐后,抽至高真空度≤10Pa進行送電加熱,爐料熔化前保持較高的真空度。熔化期內,熔池由淺漸深,新的金屬液面不斷裸露出來,高真空度,有利于氣體、有害雜質和非金屬夾雜物的排除。

(2)供電制度

熔化初期,由于感應電流的集膚效應,爐料逐層熔化。爐料逐層熔化有利于去氣和去除非金屬夾雜,因此,熔化期要保持較高真空度和緩慢的熔化速度。需要合理的供電制度,開始熔化時,根據金屬爐料的不同特點,逐級增加輸入功率,使爐料以適當的速度熔化。若熔化過快,則氣體有可能從金屬液中急劇析出,引起熔池的劇烈沸騰,甚至噴濺。

(3)熔化期噴濺

熔化速度過快,大塊冷料落入熔池,補加料太快或含氣過多,金屬液溫度過高等都會引起熔化期金屬液大量噴濺。噴出的金屬液大都黏附在坩堝壁上部,形成環形殼,不但損失大量金屬材料,嚴重時還會導致冶煉工作無法進行。如果發生噴濺,可采取降低熔化速度(減小輸入功率)或適當提高熔煉室壓力(關閉真空閥門或充入一定量的Ar氣)的方法加以控制。

3.3 精煉

精煉期的主要任務:脫氧、去氣、去除揮發性夾雜、調整溫度、調整成分。精煉過程中須控制好精煉溫度、真空度、真空時間以及合金化等工藝。

(1)精煉溫度

高精煉溫度有利于碳氧反應及夾雜的分解揮發,但溫度過高,會加劇坩堝與金屬間的反應、增加合金元素的揮發損失,因此,通常合金鋼的精煉溫度控制在所煉金屬的熔點以上100℃。

(2)真空度

真空度提高促進碳氧反應,隨著CO氣泡的上浮排出,有利于[H]和[N]的析出、非金屬夾雜的上浮、氮化物的分解、微量有害元素的揮發。但過高的真空度會加劇坩堝與金屬間的反應、增加合金元素的揮發損失,所以對于大型真空感應爐,精煉期的真空度通常控制在15~150Pa,小型爐控制在10Pa以下。

(3)真空時間

金屬液內氧含量先降后升,因此,氧含量達到最低值的時間,為精煉最佳時間,500kg真空感應熔煉爐精煉時間為50~70min。爐料熔清后,立即加入適量的塊狀石墨或其他高碳材料進行碳氧反應。

(4)合金化

精煉后期,充分脫氧、去氣、揮發夾雜物后,加入活潑金屬和微量添加元素,調整成分,進行合金化,加入順序一般為Al、Ti、Zr、B、Re、Mg、Ca,做到均勻、緩慢,以免產生噴濺,加入后大功率攪拌1~2min,加速合金熔化和分布均勻。由于Mn的揮發性較強,一般在出鋼前3~5min加入。

3.4 澆注

鋼液的出鋼溫度、澆注溫度關系到成品的冶金質量,澆注時可采用保溫帽或絕熱板。

(1)澆注溫度

在澆注和金屬凝固過程中,鋼液中氣體的溢出,夾雜物的上浮,鋼液凝固時的補縮,需要鋼液有一定的過熱度,以保持良好的流動性。但溫度過高,柱狀晶區加寬,偏析增大,錠子各向異性大,縮孔加深,鋼錠和電極拉裂傾向增加,甚至粘模或拉斷,造成廢品;溫度過低,不利于氣體和夾雜的去除,鋼錠或電極表面質量下降,等軸粗晶區擴大,夾雜物增多,疏松嚴重,造成短尺廢品。因此,澆注溫度一般控制在液相點以上50~80℃。

(2)帶電澆注

帶電澆注的目的:一是在澆注時將浮渣推向坩鍋后側,避免流入鋼錠和電極中,二是保持鋼液溫度均勻,減少溫差。

(3)澆注后保持真空

澆注后不應立即破壞真空,一般在出鋼5~15min后再破壞真空,避免紅熱鑄件及坩堝壁附著金屬的氧化,減輕下一爐次的冶煉負擔,保證合金質量;可避免紅熱金屬的氧化和移動鑄模,破壞結晶的正常進行。對于成分復雜的高溫合金,澆注后可在真空下冷卻。

4. 真空感應熔煉關鍵工藝

4.1 脫氧

氧在鋼中為有害元素,在煉鋼過程中自然進入,主要以FeO、MnO、SiO2、Al2O3等夾雜形式存在,使鋼的強度、塑性降低,尤其是對疲勞強度、沖擊韌性等有嚴重影響。在煉鋼末期加入錳、硅、鋁進行脫氧,但不能除盡。

硅、鋁等金屬可進行沉淀脫氧,脫氧后形成的氧化物夾雜會部分殘留在鋼中,降低鋼的純潔度。

(2)碳脫氧

在常壓下,碳的脫氧能力較弱,但在真空條件下,碳氧反應會進行的更完全,脫氧為氣態產物,不會遺留非金屬夾雜物。

[C]+[O]=CO

當氣相壓力降至0.1atm時,碳的脫氧能力可超過硅;若氣相壓力降至133.322Pa時,碳的脫氧能力可超過鋁。但碳的脫氧能力并不會隨著真空度的提高而無限制的提高,因為只有液氣分界面的碳氧反應只遵循熱力學原理,金屬液體內部的碳氧反應不僅遵循熱力學原理,還要受到動力學條件的約束。金屬液體內部如果要形成CO氣泡,CO的生成壓必須大于爐氣壓力、氣泡產生處金屬液柱的靜壓力和表面張力造成的壓力之和。因而僅減小爐氣壓力(即增加真空度)難以達到,此時限制碳脫氧的主要因素是表面張力和靜壓力。

鎂砂搗打坩堝在高真空度、高溫度下容易分解,使鋼液進一步增氧,對鋼液的脫氧產生不利影響。用氧化鈣坩堝熔煉鋼液時,由于氧化鈣優異的熱穩定性,在真空精煉時不會對鋼液增氧,但真空度過高(如系統壓力小于1Pa時),氧化鈣熱穩定性會降低,不利于鋼液的深度脫氧。

(3)過濾

獲得超純凈合金的最重要的輔助方法是過濾,并在實踐中獲得良好效果,采用孔隙度為10ppi的Al2O3和CaO過濾網,對于氧的脫除有效果。

4.2 脫氮

氮對鋼材性能的影響與碳、磷相似,隨著氮含量的增加,可使鋼材的強度顯著提高,塑性特別是韌性顯著降低,可焊性變差,同時增加時效傾向及冷脆性和熱脆性。因此,應盡量減小和限制鋼中的氮含量,一般規定氮含量不高于0.018%。

中國科學院金屬研究所牛建平等人研究了真空感應熔煉超純凈鎳基高溫合金脫氮的工藝。發現在氧化鈣坩堝中精煉加Al對脫氮有促進作用;Ti加入對脫氮有明顯阻礙作用;提高真空度,可降低合金元素對脫氮的不利影響,達到極低含氮量。

4.3 脫氫

氫是一般鋼中最有害的元素,鋼中溶有氫會引起鋼的氫脆、白點等缺陷。氫與氧、氮一樣,在固態鋼中溶解度極小,在高溫時溶入鋼液,冷卻時來不及逸出而積聚在組織中形成高壓細微氣孔,使鋼的塑性、韌度和疲勞強度急劇降低,嚴重時造成裂紋、脆斷。

氫在空氣中以分子狀態存在,在金屬中則以單原子或離子狀態存在,這種雙原子氣體在金屬中的溶解度與氣體分壓力的平方根成正比,因此,提高熔煉真空度有助于除氫。

4.4 錳含量控制

錳能提高鋼材強度、提高淬透性、改善熱加工性能,并且價格相對便宜,與鐵無限固溶,在提高鋼材強度的同時,對塑性的影響相對較小。因此,錳被廣泛用于鋼中。

由于錳的蒸汽壓比較高,在高真空下揮發嚴重,在鋼中含量不容易控制,經過研究,在1500℃熔煉時,錳的蒸汽壓大約為2.7kPa,采用3kPa充氬量可以抑制錳的揮發,達到對錳含量的控制。

4.5 控制熔煉過程放電

(1)利用真空機組改變真空室內壓力防止放電

(2)依真空室內壓力變化,確定是否采用油增壓擴散泵抽真空抑制放電

(3)嚴肅真空衛生要求,消除導電塵埃防止放電

(4)合理調整真空度與送電功率解決放電問題

(5)降低感應器的輸入電壓減少放電

創造符合設備要求的條件

參考文獻:

[1] 劉喜海, 徐成海, 鄭險峰編著.真空冶煉[M]. 化學工業出版社,2013.

[2] 楊乃恒. 真空冶金技術的現狀與發展[J]. 真空與低溫,2001.

[3] 李清華, 趙志力. 真空冶金現狀及發展前景[J]. 沈陽大學學報,2003.

[4] 李正邦. 真空冶金新進展[J]. 真空科學與技術,1999.

聲明:轉載請注明來源,歡迎交流。